Ces derniers mois, on déplore une recrudescence des accidents graves liés à des écrasements par des pelles hydrauliques sur les chantiers. Des mesures simples permettent d’éviter ce type d’accidents aux conséquences parfois dramatiques.

Date : 20/04/2023

Isabelle Condou et Sebastien Marie

Rien que sur le mois de mars 2023, trois accidents graves au cours desquels des compagnons à pied ont été heurtés par des pelles hydrauliques en mouvement ont eu lieu sur des chantiers. Le 16 mars, à Bretignolles-sur-Mer (Vendée) : la victime, qui sortait d’un regard où elle prenait des mesures, s'est retrouvée coincée entre le tampon du regard et la lame d’une pelle à pneus qui reculait. Quelques jours plus tard, à Strasbourg (Bas-Rhin), un opérateur en train de couper un rail au chalumeau s’est fait écraser par une pelle rail-route qui reculait sur la voie. Il a dû être amputé de la jambe droite. Enfin, le 28 mars, à La Baule (Loire-Atlantique), la victime de 19 ans a eu les jambes écrasées par une pelle sur pneus qui reculait dans une rue étroite, lors d'une manœuvre non guidée. Cette série d’accidents graves aurait pourtant pu être évitée avec des mesures de prévention adaptées.

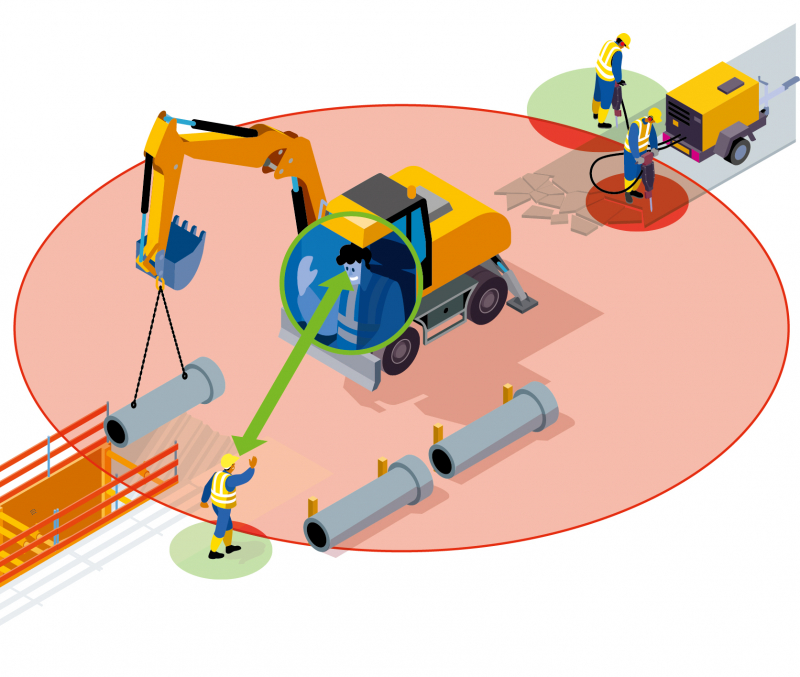

Sur les chantiers du BTP, la coactivité peut être importante entre les piétons, les camions et les engins, qui chargent et déchargent du matériel, avancent et reculent, se déplacent, tournent, lèvent… Les risques d’accidents professionnels sont donc nombreux, en particulier les collisions entre piétons et engins. Cependant, la coactivité n’est pas la seule cause d’accidents du travail : une mauvaise visibilité (notamment liée aux angles morts ou bien à un travail de nuit), une vitesse excessive, le fait d’être absorbé par son activité, sont autant de facteurs pouvant être à l‘origine de heurts.

Comme toujours, la préparation du chantier est cruciale pour son bon déroulement. Le plan de circulation permet de définir où passent les poids lourds, les engins et les piétons, en limitant au maximum les croisements et en supprimant ainsi le risque de collision. En délimitant clairement ces voies de circulation sur le chantier au moment de son implantation, avec un marquage au sol adapté, ou des barrières physiques, les risques de collision sont réduits d’autant. Ce plan de circulation permet également de prévoir, où c’est possible, des zones dédiées aux manœuvres des camions et des engins, dans lesquelles les piétons ont interdiction de pénétrer.

Dans le cas où la coactivité ne peut pas être évitée, un homme trafic peut également aider à réaliser ces manœuvres dans de meilleures conditions.

Avant de s’approcher d’un engin, il faut toujours s’assurer que le chauffeur vous a vu.

Avant de s’approcher d’un engin, il faut toujours s’assurer que le chauffeur vous a vu.

Les solutions techniques ont de nombreux objectifs :

Amélioration de la vision des chauffeurs

Les angles morts sont l’un des facteurs de risque les plus importants. En l’absence de visibilité directe, on devra opter pour une visibilité indirecte. Celle-ci peut être assurée par des rétroviseurs ou des caméras. Ces dernières peuvent être placées à l’arrière des véhicules et des engins, mais également couvrir d’autres zones où les piétons peuvent se trouver.

Un heurt par une pelle hydraulique sur quatre survient lors d’un mouvement de rotation*, pendant lequel le chauffeur n’a pas vu un piéton, masqué par la flèche de la pelle*. Une caméra couvrant le côté droit d’une pelle contribue à éliminer cet angle mort.

Au-delà des simples caméras, on voit désormais sur de plus en plus de matériels des caméras 360 degrés. Cet outil améliore considérablement la visibilité du chauffeur de camion ou d’engin. D'un seul coup d’œil, ils peuvent voir si un piéton se trouve dans la zone d’évolution de leurs matériels. Attention cependant, il s’agit d’une aide à la conduite améliorant la détection, et non d’un outil de guidage. En effet, les distances sont difficiles à appréhender avec ces dispositifs.

Alerte de présence dans une zone dangereuse

D’autres solutions techniques peuvent permettre une meilleure détection des piétons :

Par ailleurs, les dispositifs visant à alerter les piétons du mouvement d’un matériel contribueront à éviter les heurts. Les alarmes de recul ou les signaux lumineux en font partie, tout comme les DPI-B cités plus haut.

Cependant, la technologie a ses limites. Si certains dispositifs prouvent leur efficacité sur des chantiers particuliers, à l’heure actuelle, aucun n’est capable de résoudre totalement tous les risques de heurts.

Par ailleurs, certaines solutions techniques doivent être accompagnées de mesures organisationnelles importantes pour qu’elles soient efficaces. Ainsi, avec un système de détection avec badge, il faut s’assurer que chaque membre de l’équipe porte bien son badge, et qu'il n'est pas déchargé pour qu’il n’y ait pas de risque de non-détection.

Réduction de la gravité des accidents

Un autre facteur de risque est la vitesse des engins. Un matériel roulant à 15 km/h va parcourir plus de quatre mètres pendant notre temps de réaction, qui est d’une seconde minimum.

Brider les vitesses de certains matériels, notamment en marche arrière, permet de se donner du temps pour pouvoir éviter un heurt. Cela peut également contribuer à diminuer la gravité des chocs, tout comme le risque de renversement, parfois lié à une vitesse excessive.

Suppression du risque via le freinage automatique d’urgence

Les possibilités d’interaction de certains de ces systèmes avec les engins, permettant un ralentissement automatique en cas de détection d’obstacles, constituent une piste d’amélioration majeure pour prévenir les heurts. L’offre chez les constructeurs d’engin est émergente, et des chargeuses équipées de dispositifs de freinage automatique d’urgence en marche arrière sont désormais disponibles sur le marché.

Les principales organisations professionnelles concernées et l’OPPBTP se mobilisent au sein du projet Stop Collision pour que l’offre d’engins équipés de ces technologies s’enrichisse, et que les entreprises du BTP puissent demain opter pour des engins équipés de tels systèmes d’évitement des collisions.

Les facteurs à l’origine des heurts sont nombreux :

Il est important que tous les acteurs du chantier soient sensibilisés et formés à ces facteurs de risque. Ainsi, par exemple, les compagnons à pied pourront se rendre compte que certains chauffeurs ne sont pas en mesure de les détecter. Ils pourront adapter leur comportement en conséquence.

Les éléments à l’origine des erreurs humaines (manque d’expérience, de vigilance, conditions difficiles…) pourront être identifiés, en vue d’améliorer la situation. De même, l’importance de ne pas transgresser les règles de circulation établies, pour « bien faire », pour « aller plus vite », pourra être soulignée.

*Source : analyse de accidents de la base Epicea de l'INRS

Découvrez notre magazine : conseils d'experts, innovations et meilleures pratiques pour garantir la sécurité sur vos chantiers.

Tous les indispensables pour gérer et se former sur la prévention : les dernières actualités en prévention et dans le BTP et bien plus encore... C’est par ici !

Tous les vendredis, notre lettre hebdomadaire vous propose un condensé d’actualités sur la prévention et dans le secteur du BTP.

En savoir plusInsérez vos espaces publicitaires sur le site, le magazine, et/ou la newsletter PréventionBTP

Voir le Kit MédiaExplorez des solutions pratiques et réalistes pour améliorer la vie sur vos chantiers.

Construisez, avec toute l’entreprise, des mécanismes et systèmes de prévention adaptés et personnalisés.

Simplifiez-vous la vie avec des outils faciles et pratiques, qui vous aideront à mettre en place la prévention dans votre entreprise.

Explorez des ressources pratiques pour sensibiliser les compagnons et sécuriser les situations de travail.

Connectez-vous à l'actualité de la prévention : articles, événements, magazine…