© OPPBTP

Toute entreprise qui travaille en présence d'amiante doit annexer à son document unique d’évaluation des risques professionnels (DUERP) les fiches des processus amiante mis en œuvre sur le chantier. Elles doivent également être déposées sur le site Demat@miante où sont saisis et transmis les plans de démolition, de retrait et d'encapsulage d’amiante (PDRE). Introduites par la réglementation « amiante » de 2012, ces fiches font l’objet d’une attention spécifique lors des audits de certification. Ce document décrit les objectifs et le contenu de la fiche processus.

Mis à jour le 21/06/2024

Une fiche processus permet d'informer et d’uniformiser l’évaluation du risque amiante au sein d’une entreprise travaillant en présence d’amiante.

Le premier objectif de cette fiche, annexée au document unique d’évaluation des risques professionnels (DUERP), est d’estimer le niveau d’empoussièrement d’un processus et d’en informer l’ensemble des salariés d’une entité avant sa mise en œuvre. Dans un second temps, les retours d’expérience de l’entité y sont reportés afin de permettre à l'entreprise d'apprécier le risque amiante en continu.

Avant une intervention et/ou un retrait amiante, l’entreprise (son représentant, un encadrant technique par exemple), sous la responsabilité de l’employeur, évalue le risque amiante à partir de toutes sources de données fiables. On entend par source fiable une valeur mesurée par un organisme accrédité par le Cofrac (laboratoire), qui respecte les conditions de prélèvement et les objectifs analytiques fixés par la norme NF X 43-269 : décembre 2017 et qui permet, ainsi, d’obtenir des prélèvements analysables. Pour cela, il est important de tenir compte, en priorité, des objectifs analytiques réglementaires suivants :

OU

En cas d’impossibilité d’atteindre ces objectifs analytiques, et sous réserve de pouvoir le justifier, la sensibilité analytique peut être adaptée jusqu’à 3 f/l.

L’ensemble de ces informations est décrit dans le rapport final relatif aux mesurages.

Les conditions de mesurage doivent décrire, notamment : le renouvellement d’air réel, la position des opérateurs les uns par rapport aux autres, la position des entrées d’air/extracteurs (ou sens du vent en extérieur, y compris conditions météorologiques : pluie, hygrométrie…), le débit des pulvérisateurs/brumisateurs et leur fréquence de fonctionnement.

Dans certaines situations, l’entreprise, dans le cadre de son évaluation du risque amiante, peut ne pas avoir accès à l’ensemble des informations caractérisant le processus et, de surcroît, les conditions de prélèvement (groupes de matériaux plutôt qu’un matériau ou produit contenant de l’amiante illustré ; groupes de techniques plutôt qu’une technique aux caractéristiques décrites, moyens de protection collective mis en œuvre sans en connaître les spécificités : voir encadré ci-dessus).

C’est pourquoi, une différence entre la valeur minimale et maximale pour un même processus peut être constatée dans certaines bases de données.

CARTO Amiante, la base de données de l'OPPBTP, tout comme Scol@miante de l'INRS, sont réputées être des sources fiables.

Le Code du travail, dans son alinéa 9° de l’article R4412-96, définit un processus comme : « les techniques et modes opératoires utilisés, compte tenu des caractéristiques des matériaux concernés et des moyens de protection collective mis en œuvre ».

Le processus amiante est donc constitué des quatre éléments suivants :

+

+

L'exemple précédent est cité au titre d’illustration. Un matériel tel que la scie circulaire ne sera envisagé qu’en dernier recours. Un équipement générant moins de fibres (scie égoïne, par exemple) doit toujours être privilégié au titre du principe « Alara » (As low as reasonnably achievable, soit aussi bas que possible techniquement) vis-à-vis de l'exposition au CMR.

+

On note ici l’importance d’une description rigoureuse, mais également d’une description de la situation réelle lors de la mesure (retranscrite dans le rapport final de prélèvement). En effet, même si le mode opératoire ou le plan de retrait indique un renouvellement d’air de 15 fois le volume d’air par heure, cette valeur est un objectif minimal (fixé par la Direction générale du travail ; voir l'instruction 238 du 16 octobre 2015) et permet d’estimer, par le calcul via le bilan aéraulique prévisionnel, les équipements nécessaires à l’opération. En revanche, le rapport final relatif aux mesurages sur opérateur(s) doit contenir la valeur de renouvellement d’air réel. Pour de nombreuses raisons, le renouvellement d’air réel peut être bien différent de celui déterminé dans le bilan aéraulique prévisionnel (par exemple, un encadrant de chantier qui aurait implanté des extracteurs d’air plus puissants que ceux envisagés en fonction de ce dont il disposait au dépôt).

Enfin, d'autres facteurs peuvent influencer l’empoussièrement au niveau de l’opérateur :

Aussi, il est important de recueillir ces informations lors des mesures au poste de travail, afin de pouvoir comparer les mesures successives faites sur un même processus et, ainsi, interpréter les éventuels écarts avec l'empoussièrement attendu. Ces données doivent permettre, en l'absence de mesures, de vérifier et de tracer que la mise en œuvre d'un processus correspond aux conditions dans lesquelles il a été mesuré et de répondre ainsi aux exigences de l'avant-dernier alinéa de l'article 11 de l'arrêté du 8 avril 2013 : « des moyens lui permettant de vérifier que la mise en œuvre du ou des processus s'effectue conformément aux modalités mises en œuvre lors de l'évaluation ».

La fiche processus ne doit comporter aucune autre information que ce qui a été vu précédemment. Elle contient les données d’entrée permettant de faire son évaluation du risque amiante (empoussièrement attendu). La valeur estimée constitue la valeur de « sortie ».

Noter également que plus qu’une valeur absolue de « X » fibres par litre d’air, il serait plus pertinent d’avoir une plage de valeurs d’empoussièrement attendu (par exemple : X f/l < Empoussièrement attendu < Y f/l). Ne perdons pas de vue que l’objectif de cette estimation est de permettre à l’entreprise (quelle que soit la personne qui prépare le chantier) de déterminer les MPC et EPI à mettre en œuvre (la réglementation en vigueur impose a minima certains MPC et EPI en fonction des niveaux de poussières : niveaux 1, 2 et 3).

C’est donc au travers de l’organisation de l’entreprise (notamment le système qualité pour les entreprises de sous-section 3) que les MPC et les EPI sont déterminés, en fonction des exigences réglementaires ET des exigences du chef d’entreprise, qui peuvent être supérieures, afin de garantir la santé physique de ses salariés.

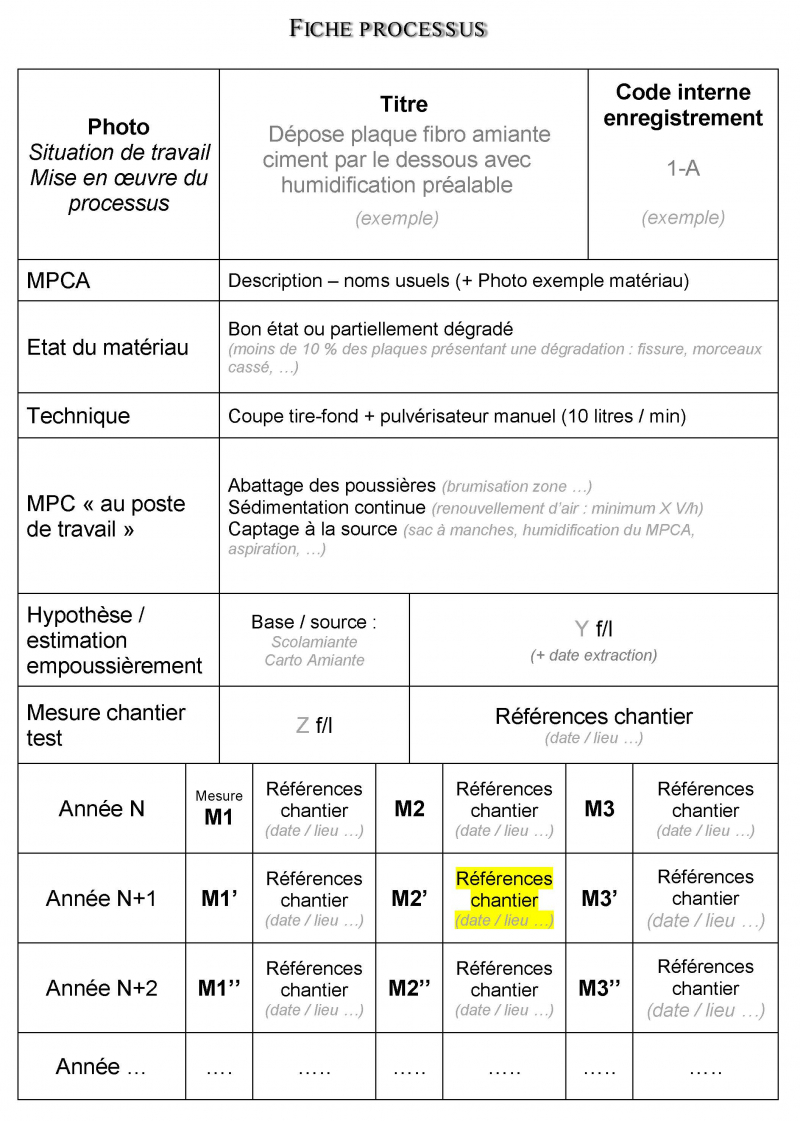

Exemple de fiche processus amiante.

Tous les vendredis, notre lettre hebdomadaire vous propose un condensé d’actualités sur la prévention et dans le secteur du BTP.

En savoir plusInsérez vos espaces publicitaires sur le site, le magazine, et/ou la newsletter PréventionBTP

Voir le Kit MédiaExplorez des solutions pratiques et réalistes pour améliorer la vie sur vos chantiers.

Construisez, avec toute l’entreprise, des mécanismes et systèmes de prévention adaptés et personnalisés.

Simplifiez-vous la vie avec des outils faciles et pratiques, qui vous aideront à mettre en place la prévention dans votre entreprise.

Explorez des ressources pratiques pour sensibiliser les compagnons et sécuriser les situations de travail.

Connectez-vous à l'actualité de la prévention : articles, événements, magazine…