Dernière mise à jour le : 17/11/2022

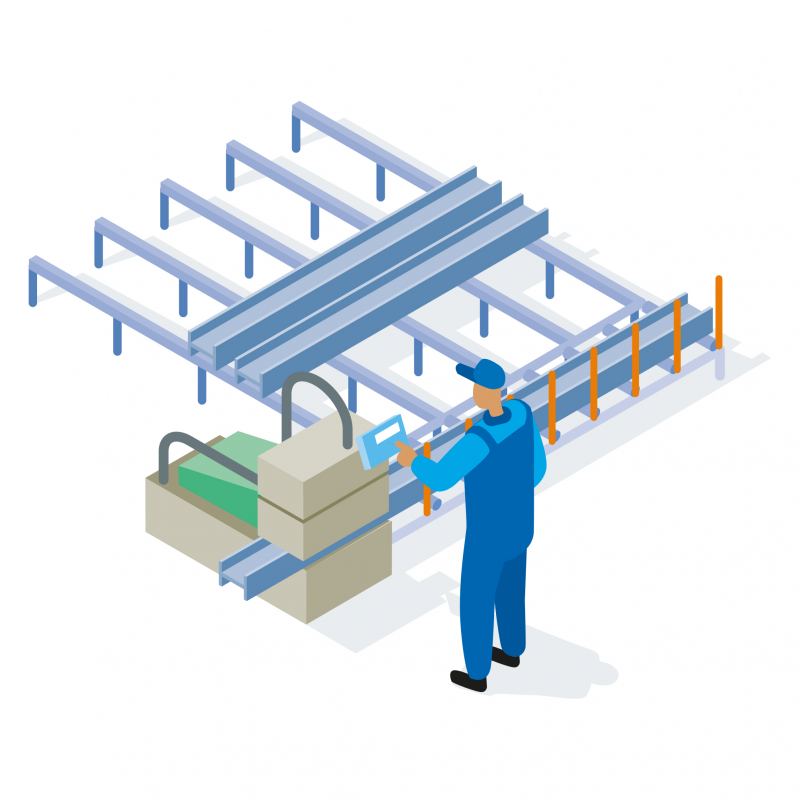

Une entreprise de charpente métallique produit ses propres fers : elle décide de les marquer en fin de chaîne de production pour faciliter les opérations de transformation suivantes. Les salariés gagnent du temps en identifiant mieux les pièces à travailler, ce qui leur permet de moins manipuler les fers : leurs conditions de travail sont améliorées.

Tous les vendredis, notre lettre hebdomadaire vous propose un condensé d’actualités sur la prévention et dans le secteur du BTP.

En savoir plusInsérez vos espaces publicitaires sur le site, le magazine, et/ou la newsletter PréventionBTP

Voir le Kit MédiaExplorez des solutions pratiques et réalistes pour améliorer la vie sur vos chantiers.

Construisez, avec toute l’entreprise, des mécanismes et systèmes de prévention adaptés et personnalisés.

Simplifiez-vous la vie avec des outils faciles et pratiques, qui vous aideront à mettre en place la prévention dans votre entreprise.

Explorez des ressources pratiques pour sensibiliser les compagnons et sécuriser les situations de travail.

Connectez-vous à l'actualité de la prévention : articles, événements, magazine…