© Scriptoria

Dernière mise à jour le : 09/07/2024

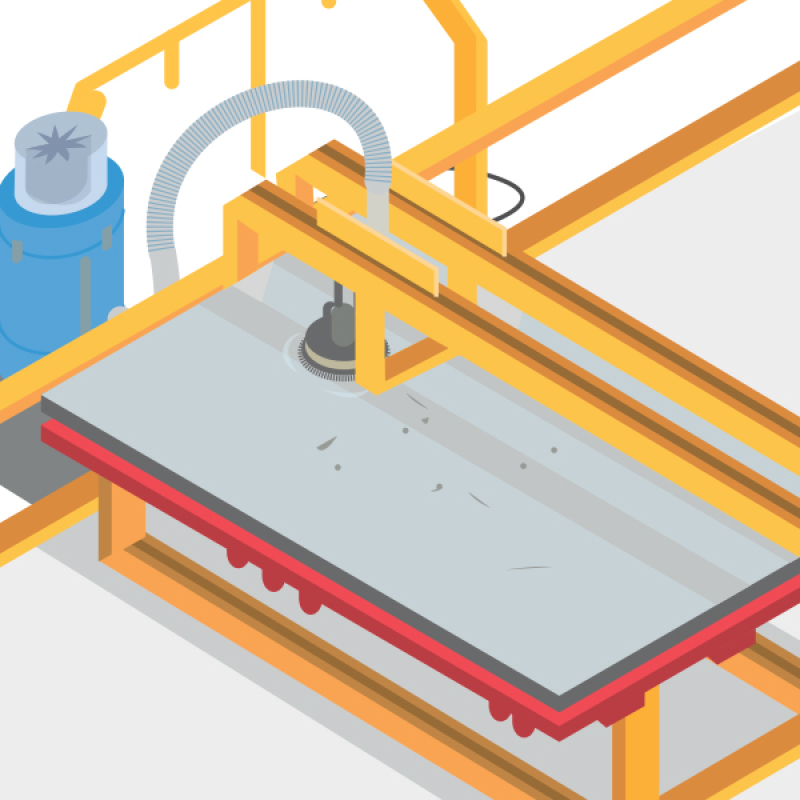

Une entreprise de construction a investi dans une table équipée d’un robot pour le ponçage des banches. Cet équipement facilite l’entretien de ce matériel au retour du chantier, tout en préservant la santé et la sécurité des opérateurs.

Poussières et fibres

Vibrations mécaniques

Chute de hauteur

Bruit

Atteintes musculaires et articulaires

C’est génial, surtout pour les faces en acier neuves ou en inox. On passe moins de temps « accroché » à la ponceuse et on n’est plus du tout exposé aux poussières.

L’entreprise Mas BTP a souhaité améliorer les conditions de travail de son personnel travaillant dans l’atelier de remise en état des banches. Les panneaux des banches nécessitent effectivement d’être nettoyés, poncés, soudés et polis à chaque retour de chantier.

Jusqu’alors, les compagnons travaillaient à genoux sur la face coffrante de la banche, elle-même posée sur un établi. Cette posture, inconfortable, entraînait également un risque de chute de hauteur lors des accès, voire en phase de ponçage en périphérie de la banche. De plus, les manutentions des banches au chariot élévateur pour les différentes phases présentaient elles-mêmes différents dangers : de basculement/renversement, heurt, écrasement ou encore retombée de la charge…

Le choix a donc été fait de s’équiper d’une solution mécanisée pour le ponçage des banches. Désormais, à l’issue du chantier, les banches sont déchargées du camion par la grue du parc matériels. Elles sont déposées sur l’aire de lavage où elles sont aspergées de dégraissant au pulvérisateur manuel, puis rincées au nettoyeur haute pression et essuyées à l’aide d’une raclette et d’un chiffon. Une vérification visuelle de la présence et du bon état des accessoires (garde-corps, anneaux, vérins…) est réalisée.

Ensuite, le pont roulant de l’atelier prend un panneau et vient le positionner sur la table de ponçage. La table peut recevoir des panneaux d’une largeur de 2,5 m de large et d’une longueur allant jusqu’à 12 m. Une longueur minimale de 40 cm, correspondant au diamètre du disque, est obligatoire. Le panneau est ensuite fixé par l’opérateur. Le robot, qui détecte automatiquement les dimensions, réalise le ponçage par bandes. Il s’arrête de lui-même après être passé sur l’ensemble de la surface. Les poussières sont aspirées directement à la source grâce à la jupe anti-projection autour du disque.

En fonction du degré de salissure (béton et rouille), plusieurs passes peuvent être nécessaires et différents disques peuvent être utilisés. Il s’agit de disques abrasifs de deux grains différents (calibre 16 et 30), de 40 cm de diamètre. Le disque en 16 est utilisé pour les faces en inox ou en acier en bon état, tandis que le disque en 30 est utilisé pour les faces en acier très sales.

Le panneau est ensuite repris par le pont roulant pour être installé sur le poste de finition, où un opérateur poncera les rives et réparera, si nécessaire, la face coffrante en procédant au soudage et au polissage.

Enfin, la banche est sortie de l’atelier et la grue la positionne sur la zone de stockage, prête à repartir sur chantier.

Les différentes phases du processus de l’entretien des banches.

Tous les indispensables pour gérer et centraliser la prévention sans effort : votre document unique en ligne, votre PPSPS, vos carnets de maintenance engins, et bien plus encore... C’est par ici !

Tous les vendredis, notre lettre hebdomadaire vous propose un condensé d’actualités sur la prévention et dans le secteur du BTP.

En savoir plusInsérez vos espaces publicitaires sur le site, le magazine, et/ou la newsletter PréventionBTP

Voir le Kit MédiaExplorez des solutions pratiques et réalistes pour améliorer la vie sur vos chantiers.

Construisez, avec toute l’entreprise, des mécanismes et systèmes de prévention adaptés et personnalisés.

Simplifiez-vous la vie avec des outils faciles et pratiques, qui vous aideront à mettre en place la prévention dans votre entreprise.

Explorez des ressources pratiques pour sensibiliser les compagnons et sécuriser les situations de travail.

Connectez-vous à l'actualité de la prévention : articles, événements, magazine…