© Lipsum

Les règles de sécurité pour concevoir ou transformer un atelier de fabrication de menuiserie PVC

Mis à jour le : 09/12/2025

Vous envisagez d’aménager ou de réaménager un atelier de menuiserie PVC ? Machines, locaux, circulation des personnes, matériels et matériaux… Voici les points de vigilance à anticiper pour agencer au mieux vos locaux avec leurs équipements et créer les conditions de travail les plus favorables en matière de confort, d’hygiène et de sécurité, et donc de productivité.

L’aménagement des locaux de travail des menuisiers, une affaire de sécurité et d’efficacité

La réalisation de menuiseries PVC comporte diverses tâches et activités dont le bon déroulement repose en amont sur la qualité de la conception de votre atelier. La sécurité autant que la performance de vos équipes sont en jeu dans cette démarche.

En premier lieu, le bon dimensionnement des locaux, en tenant compte des possibilités d’extension futures, des fréquences d’utilisation des machines, de la séparation entre ateliers d’usinage et ateliers de montage est primordial.

Un atelier bien organisé par rapport aux tâches à réaliser est essentiel pour garantir de bonnes conditions de travail et par là même, une amélioration de la productivité. Il permet également de diminuer les risques auxquels sont exposés les opérateurs, principalement ceux consécutifs aux manutentions : retombées de charge, renversements intempestifs de pièces non stabilisées, heurts ou coincements, lombalgies, chutes de plain-pied…. Mais également les autres risques liés aux activités d’atelier : usage de produits chimiques, exposition au bruit des machines, risque électrique et risque de blessures en lien avec l’utilisation des machines, même si les risques de blessures graves aux mains, avant-bras, …, sont déjà fortement diminués par les organes de sécurité présents sur les machines.

Les locaux doivent également être conçus ou réaménagés en tenant compte des facteurs suivants : état des sols, éclairage en favorisant l’éclairage naturel, isolation phonique et thermique, chauffage, installation électrique et installations sanitaires.

En lien :

Les mesures adaptées aux différentes étapes de fabrication des menuiseries PVC

Un premier point de vigilance concerne le stockage et les déplacements des ouvrages à réaliser, de dimensions diverses. Vous devez en particulier vous assurer de la stabilisation et de l’arrimage des éléments, ainsi que de l’adéquation des engins et matériels utilisés pour le stockage (chevalets, etc.), la manutention (chariots à fourches, palonnier à ventouses), le levage et le transport. Le personnel aura reçu les formations adaptées (élingage, conduite des engins). Le matériel de levage devra faire l’objet de vérifications périodiques enregistrées.

Concernant les matériaux de fabrication utilisés dans l’atelier, les précautions à prendre diffèrent selon leur nature : par exemple un chariot à fourches latérales est indiqué pour la manutention des profils PVC, plutôt légers, alors qu’un chariot à fourches frontales est recommandé pour les vitrages, lourds et de taille plus réduite.

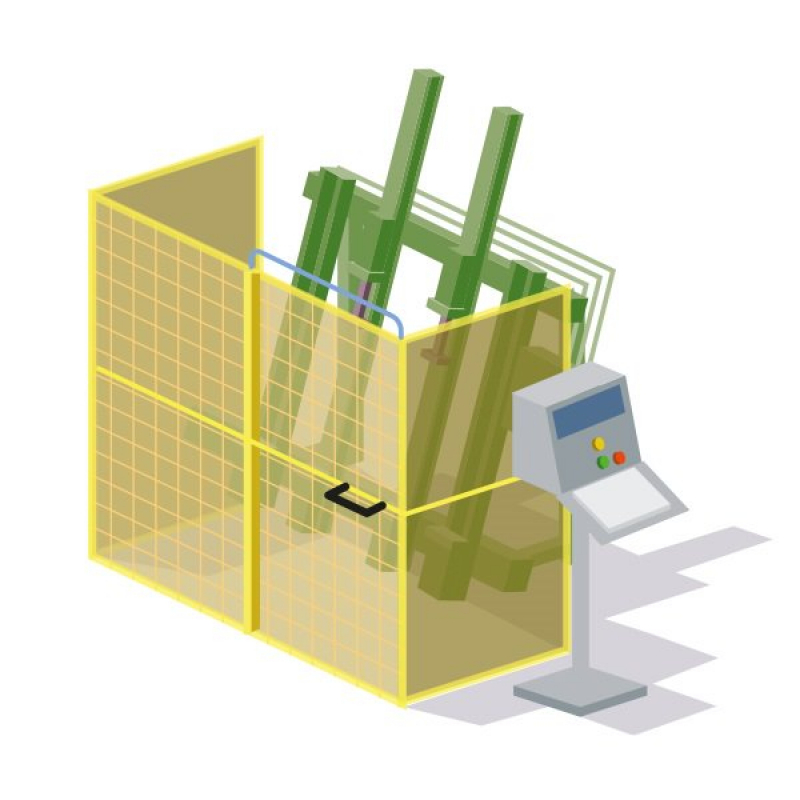

À chaque étape de fabrication, connaître les risques associés vous permet aussi d’adopter les mesures de prévention adéquates. Pour le tronçonnage des profils PVC, celles-ci passent par le choix de machines adaptées et sécurisées. Une solution de protection ou, à défaut, la délimitation de la zone de travail est à prévoir pour l’assemblage par soudure à chaud. La pose à plat des vitrages et des joints, effectuée à plat et suivie de la pose d’éléments de quincaillerie, demande un système de manutention adapté (par exemple tables à rouleaux, billes ou barres en plastique non adhérentes au PVC).

Les machines portatives, pour la pose des éléments de quincaillerie, doivent être à portée de main de l’utilisateur.

Enfin, misez notamment sur des chevalets robustes pour l’emballage et le cerclage des menuiseries.

Mieux organiser l’espace et les installations pour un gain de confort et de performance

Les opérations de manutention et de circulation gagneront en confort et en efficacité avec une implantation bien pensée.

Veillez en particulier à la séparation entre les circuits des produits et les circulations des personnes, à réduire les longueurs des circuits, à l’accessibilité des postes de travail, ainsi qu’à la facilité d’approvisionnement des matériaux et d’évacuation des produits fabriqués et des déchets. Dans la mesure du possible, évitez que les engins de type chariots à fourches traversent l’atelier et faites en sorte qu’ils n’y pénètrent que pour déposer les charges et les reprendre.

En ce qui concerne les déchets, leur récupération et le nettoyage, notamment des copeaux, choisissez des systèmes de ventilation et d’aspiration efficaces avec capotages, qui enferment l’outil et permettent la récupération des déchets. Les ventilateurs seront placés à l’extérieur pour éviter des sources supplémentaires de bruits dans l’atelier.

Enfin, le terrain sur lequel est situé l’atelier et son aménagement, l’isolation phonique et thermique, le chauffage, l’installation électrique et les installations sanitaires sont des éléments périphériques à la fabrication même, mais déterminants pour garantir l’efficacité et la performance globale des installations.

La formation de vos collaborateurs est également fondamentale pour garantir un fonctionnement durable et efficace permettant l’atteinte des objectifs. Elle est à renouveler en fonction des nouveaux besoins, notamment ceux liés à la conduite et la maintenance des machines ou matériels récents ou mal connus par le personnel.

Pour en savoir plus, téléchargez la fiche Prévention Les règles de sécurité pour concevoir ou transformer un atelier de menuiserie PVC.

Réglementation de l'utilisation des machines ou équipements de travail

L'obligation de sécurité à laquelle l'employeur est tenu implique qu'il doit prendre les mesures nécessaires pour assurer la sécurité et protéger la santé physique et mentale des travailleurs (article L4121-1 du Code du travail). Dans ce cadre, il doit notamment prévenir les risques liés à l'utilisation des machines ou équipements de travail.

À cette fin, l'employeur doit satisfaire, en particulier :

- aux règles générales d’utilisation des équipements de travail (articles R4321-1 à R4321-3 du Code du travail) ;

- aux mesures d’organisation et conditions d’utilisation des équipements de travail : information et formation des travailleurs, installations des équipements de travail, utilisation et maintenance, vérifications des équipements de travail, prescriptions techniques des équipements de travail etc. (articles R4323-1 à R4323-90 et R4324-1 à R4324-45 du Code du travail).

Depuis le 1er janvier 1995, les machines mises sur le marché sont soumises aux règles techniques définies à l'annexe I de l’article R4312-1 du Code du travail qui sont les exigences essentielles de santé et de sécurité de la directive « machines » n° 2006/42/CE. Les machines sont définies à l’article R4311-4-1 du même Code.

Avant de mettre en service une machine neuve ou à l’état neuf dans l’entreprise, l’employeur s’assure notamment de l’existence :

- du marquage CE apposé sur la machine (article R4313-5 du Code du travail) ;

- de la déclaration CE de conformité de la machine (article R4313-2 du Code du travail) ;

- de la notice d’instruction (Annexe I – paragraphe 1.7.4 de l'article R4312-1 du Code du travail).