Optimiser les chantiers de curage : mécanisation et évacuation des gravats pour des conditions de travail améliorées et une productivité accrue !

Pour un important chantier de curage, une entreprise décide d’investir dans un robot démolisseur équipé d’une pince hydraulique, ainsi que dans des convoyeurs pour l’évacuation des gravats.

Ces solutions mécanisées réduisent fortement l’exposition des salariés aux gestes pénibles et aux nuisances (bruit, poussières…) tout en augmentant significativement la productivité du chantier.

Date de mise à jour : 20 mars 2024

Impact en prévention

La mécanisation des opérations de démolition et d’évacuation des gravats améliore immédiatement les conditions de travail. Les salariés sont moins exposés au bruit et au gaz d’échappement (moteur électrique), aux poussières (évacuation par convoyeurs) et aux vibrations (gestion des engins par télécommande).

Les compagnons ne manipulent plus aucuns gravats à la main, ce qui évite les gestes et les postures pénibles. Il y a deux fois moins d’opérateurs sur site, et l’environnement de chantier est plus sûr. Les risques de chute de plain-pied ou de heurt avec les engins sont fortement réduits.

Des solutions mécanisées pour un chantier de grande ampleur

Cette entreprise s’est vu confier un chantier demandant un grand nombre de démolitions en sous-sol, dans un bâtiment situé en plein centre-ville. Le volume des gravats est exceptionnel : 1 750 m3 à mettre en benne. Au-delà des contraintes sur les nuisances environnementales et le manque de place, se posait aussi la question des moyens à mettre en œuvre pour l’évacuation de plusieurs centaines de tonnes de gravats depuis un sous-sol, avec des accès réduits, le tout dans un délai contraint de six mois.

Une mécanisation indispensable

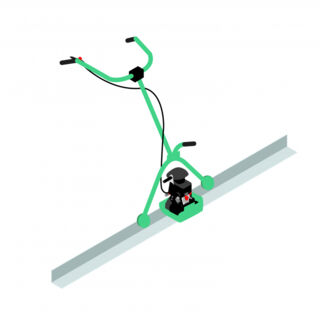

La mécanisation s’est imposée comme la solution technique la plus adaptée aux contraintes du chantier. Pour la démolition, l’entreprise a investi dans un robot démolisseur équipé d’un brise-roche hydraulique et d’une pince pour la manipulation des gravats. Pour l’évacuation des déchets, elle a fait l’acquisition d’un mini-chargeur et de quatre tapis convoyeurs qui amènent les gravats directement à la benne. Ces équipements sont dotés d’un moteur électrique, ce qui limite les nuisances. Ils sont contrôlés à distance par les salariés grâce à des télécommandes filaires.

Une amélioration des conditions de travail

Ces solutions ont permis aux salariés de travailler dans de meilleures conditions, en étant moins exposés aux nuisances, aux gestes pénibles et au risque de heurt avec les engins. Elles ont aussi généré d’importantes économies, notamment en divisant par deux le nombre de salariés mobilisés pour la démolition.

Chargement du convoyeur à l'aide d'un mini-chargeur électrique.

Chargement du convoyeur à l'aide d'un mini-chargeur électrique.

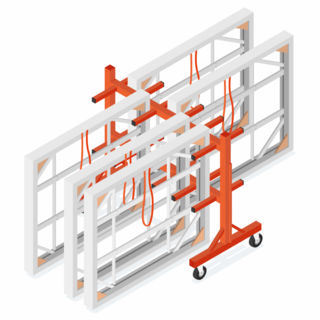

Robot démolisseur électrique équipé d'un brise-roche hydraulique.

Robot démolisseur électrique équipé d'un brise-roche hydraulique.

Les salariés confrontés à de multiples nuisances

Initialement, l’entreprise envisageait l’emploi d’une mini-pelle thermique pour la démolition et d’un mini-chargeur également thermique pour le transport des gravats. L’installation d’extracteurs d’air aurait été nécessaire. Les opérateurs auraient dû réaliser beaucoup plus de manutentions manuelles. Ils auraient été fortement exposés aux nuisances (bruit, poussières, gaz, vibrations), aux risques de chute de plain-pied ou encore de heurt avec les engins.

Des équipements mécanisés pour réduire la pénibilité

L’entreprise opte pour des équipements fonctionnant à l’électricité, ce qui réduit les nuisances et évite l’installation d’extracteurs d’air. Elle mécanise toutes les opérations possibles : le curage est assuré par un robot démolisseur équipé d’un brise-roche hydraulique et d’une pince, et l’évacuation des gravats par quatre convoyeurs et un mini-chargeur.

Ces solutions diminuent fortement la pénibilité du travail pour les salariés et leur exposition aux nuisances.

Impact sur les risques

Impact qualité et RSE

Performance de cette solution

Rendement (gains / coûts)

Pour 1 euro investi, cette solution génère 5,38 euros de gains.

Retour sur investissement

Environ quatre mois sont nécessaires pour que l’investissement soit amorti.

Bilan par salarié/an

Le gain par salarié s’élève à 2 626 euros par an.

Économie réalisée

L’économie globale est de 105 040 euros (gains - coûts).

Bilan économique

- • Durée envisagée : 4 ans

- • Effectif concerné : 10 personnes

La mécanisation des travaux de curage et d’évacuation de gravats génère d’importants gains économiques pour l’entreprise. L’emploi des tapis convoyeurs a permis de remonter en moyenne 13,5 m3 de gravats chaque jour et de respecter le délai contraint de six mois.

La mécanisation a surtout permis de diviser par deux le nombre de salariés mobilisés sur l’évacuation des déchets, soit cinq salariés au lieu de dix, et ce sur une durée de six mois.

À l’issue de ce chantier, les équipements ont pu être réemployés sur d’autres projets de démolition.

Coût

| Achats |

11 960 € |

| Production |

12 000 € |

| Total Coûts | 23 960 € |

Gains

| Achats |

3 000 € |

| Production |

126 000 € |

| Total Gains | 129 000 € |

Coût

|

Achats 11 960 € Achat du robot démolisseur et de ses accessoires, et formation 10 400 € Achat de quatre tapis convoyeurs, et formation 1 560 € |

|

Production 12 000 € Location d’une mini-chargeuse à énergie électrique pour l’évacuation des gravats 12 000 € |

|

Total Coûts 23 960 € |

Gains

|

Achats 3 000 € Économies réalisées sur l’achat de trois extracteurs d’air (3 500 m3/h) 3 000 € |

|

Production 126 000 € Économie de main-d'oeuvre 126 000 € |

|

Total Gains 129 000 € |

Activité

Activité