Transporter des murs à ossature bois préfabriqués avec un rack sur mesure

Une entreprise de construction a développé et réalisé un rack sur mesure pour le transport de MOB (murs à ossature bois) prêts à poser. Outre la préservation de l’intégrité des panneaux, ce rack permet de sécuriser les phases de déchargement et d’approvisionnement, tout en améliorant la productivité de ces opérations et les conditions de travail des compagnons.

Date de mise à jour : 8 oct. 2024

Impact en prévention

Le process d’élingage/levage permet de limiter le risque de chute de hauteur. Les panneaux étant parfaitement stabilisés, le risque de basculement/renversement sur les compagnons est écarté. Les contraintes physiques sont également réduites.

Faciliter les opérations de déchargement et de levage de MOB

Eiffage Construction a obtenu le marché de construction de la nouvelle cité administrative d’État de Lyon Part-Dieu. L’ensemble des façades de ces immeubles de bureau, représentant une surface totale de 20 000 m², a été réalisé avec des panneaux dont la base est une structure type MOB (Murs à Ossature Bois).

Compte tenu du nombre de panneaux – plusieurs centaines – exigé par le chantier, leur préfabrication en usine s’est très vite imposée. L’entreprise s’est ainsi orientée vers des éléments prêts à poser, comprenant l’ossature bois, l’isolation thermique, les menuiseries et l’habillage extérieur. Seuls l’habillage intérieur en plaques de plâtre et la liaison extérieure entre les panneaux sont réalisés sur site.

La mise en œuvre de ce type de panneaux demande des précautions particulières pour ne pas endommager les différents composants, soit pendant le transport, soit lors de la livraison et du déchargement ou lors de la mise en place définitive.

Une réflexion d'équipe pour améliorer le rack déjà utilisé

Forte d’une expérience similaire sur un précédent chantier, l’entreprise s'est engagée dans une réflexion destinée à apporter des améliorations au rack déjà utilisé. La conception de ce nouveau matériel a mobilisé plusieurs acteurs internes : l’encadrement de chantier, les compagnons, les services QSE, technique, méthodes, innovation… Le fabricant de panneaux a également été associé à la démarche.

Ces échanges ont permis d’aboutir à un équipement permettant de limiter très fortement, voire supprimer, les risques détectés lors du précédent chantier : chutes de hauteur, basculement/renversement des panneaux, postures contraignantes, utilisation malaisée de matériel électroportatif… tout en traitant aussi les problèmes de non-qualité et leurs coûts induits.

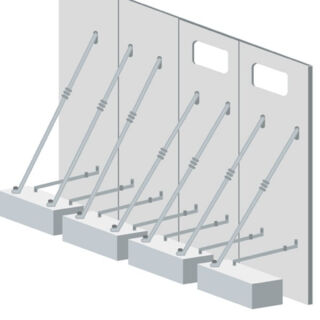

Le rack en attente de panneaux à l'usine

Le rack en attente de panneaux à l'usine

Un dispositif qui améliore les conditions de travail et la productivité

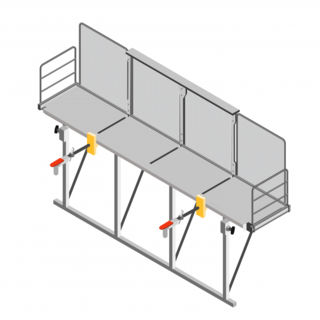

Ce rack de transport présente les caractéristiques suivantes :

- un châssis auto-stable en acier, équipé de rails pour le positionnement et le précalage des panneaux. Entre les rails, ce châssis est recouvert d’un plancher bois pour limiter les glissades et le risque de chute de plain-pied,

- à l’avant du rack, un dispositif de maintien des panneaux sur trois niveaux avec un système d’équerres dotées de roulettes, déplaçables pour s’ajuster aux panneaux,

- à l’arrière, une pièce mobile en longueur pour s’adapter aux différentes dimensions des panneaux. Une fois en position, celle-ci est immobilisée par boulonnage sur le châssis.

Le rack et les panneaux sont acheminés de l’usine de préfabrication vers le chantier par camion sur un plateau porte-matériel. À l’usine, le chargement du rack sur le plateau est effectué avec un chariot élévateur de forte capacité de levage – l’ensemble pouvant peser jusqu’à 9 tonnes – grâce aux tubes intégrés au châssis pour le passage des fourches, ou avec une grue.

Sur le chantier, l’ensemble rack + panneaux est déchargé et posé au sol à l’aide de la grue du chantier. Pour faciliter et sécuriser l’opération d’élingage, le rack est équipé de quatre points d’ancrage, avec des élingues, disposés à chaque angle. Un palonnier fabriqué aux dimensions du rack vient compléter le dispositif de levage.

La reprise des panneaux pour leur mise en place sur le bâtiment s’effectue depuis le sol avec des élingues « d’aisance » en partie basse et avec une PIRL (plateforme individuelle roulante légère) pour la fixation en partie haute : le risque de chute de hauteur est ainsi maîtrisé. Les panneaux sont parfaitement stabilisés jusqu’au levage effectif, empêchant toute possibilité de basculement/renversement de ceux-ci sur les compagnons et le risque d’écrasement de ces derniers. Les conditions de réalisation de l’opération de levage sont nettement améliorées pour les compagnons et l’entreprise y gagne en productivité : la durée moyenne de cette phase a été divisée par dix par rapport au dispositif précédent.

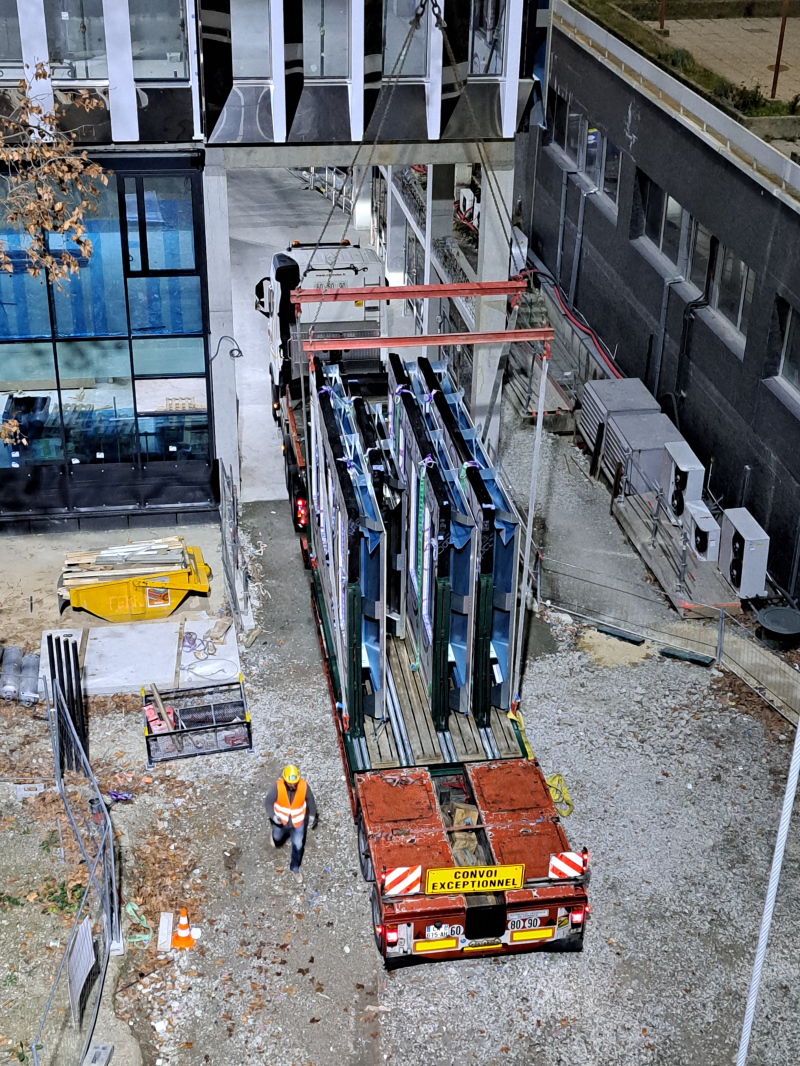

L'ensemble rack + panneaux prêt à être déchargé

L'ensemble rack + panneaux prêt à être déchargé

Impact sur les conditions de travail

Outre une meilleure maîtrise des facteurs de risques pour les compagnons, la réalisation de cette phase de travail sollicite moins d'efforts de leur part.

Témoignage

Ce rack est une très belle invention : je n’ai que peu de manutentions à faire pour libérer les panneaux. En dix coups de clef (quatre en partie basse sur la partie arrière, trois sur le côté et trois sur la partie avant du rack), le panneau est prêt à être levé. L’opération prend moins de deux minutes et sans contrainte, uniquement à l’aide d’une PIRL pour la partie haute.

Activité

Activité