Calage de tours d'étaiement, d'échafaudages ou de conteneurs avec des cales en plastique recyclé

Pour le calage de tours d'étaiement, d'échafaudages, d'étais ou encore de conteneurs, une grande entreprise de travaux publics a remplacé des cales en bois traditionnelles par des cales en plastique recyclé. Ces cales sont mises en place facilement et leur manipulation est également plus aisée. Des atouts qui contribuent à l'amélioration des conditions de travail sur les chantiers.

Date de mise à jour : 12 oct. 2022

Impact en prévention

- L’utilisation de ces cales en plastique permet de réduire les TMS car il y a moins de manutentions.

- Les opérateurs n’ayant plus à préparer de cales en bois, le risque de coupure ou d’écorchure est réduit : les opérateurs n’utilisent plus de scie circulaire et ont moins de risque d’avoir des échardes. Ils sont également moins exposés au risque électrique et au risque d’écrasement provoqué par l'utilisation du marteau.

Privilégier des cales en plastique recyclé

Cette grande entreprise comptant une quarantaine d’agences et de filiales en France a décidé de remplacer les cales en bois par des cales en plastique recyclé. Cette décision a été motivée par une problématique de reprise de charge au niveau du coffrage d’un plancher. L’utilisation de ces cales a été généralisée à l'ensemble des chantiers. Elles sont livrées sur palette. Il est possible de les déplacer à l’aide d'un chariot dédié. Des dégagements sont prévus dans la matière pour faciliter leur préhension par les opérateurs même équipés de gants.

Des cales en bois à usage unique

L’entreprise utilisait des cales en bois traditionnelles. Ces bastaings devaient être manutentionnés puis découpés à la scie circulaire et cloués avec l’élément à caler. En fin de chantier, ces cales étaient éliminées comme déchets.

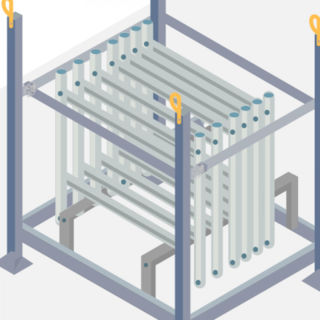

Des cales en plastique recyclé et réutilisables

L’entreprise utilise dorénavant des cales en plastique recyclé estampillées d’un numéro de série et de la charge d’utilisation maximum (CMU). Elles sont équipées d’ergots qui permettent à l’équipement soutenu d’être placé directement au centre de la cale. Elles peuvent être équipées d’un centreur facilitant la mise en place de la cale haute pour un étais.

Impact sur les risques

Impact qualité et RSE

Performance de cette solution

Rendement (gains / coûts)

Pour 1 euro investi, cette solution génère 1,74 euro de gains.

Retour sur investissement

L’investissement est amorti en près de cinq mois.

Bilan par salarié/an

L’économie par salarié s’élève à 4 003 euros chaque année.

Économie réalisée

L’économie globale est de 16 012 euros (gains - coûts).

Bilan économique

Période envisagée : 0,70 an

Effectif concerné : 4 personnes

Le premier gain identifiable est l'économie de bois nécessaire pour réaliser les cales. L’entreprise économise également sur le coût de la main d’œuvre pour produire ces supports.

Le bénéfice pour l’entreprise se situe également sur l'élimination des déchets de bois.

Le coût unitaire des cales en plastique est plus élevé à l’achat. Cependant, elles sont réutilisables d’une tâche à une autre et de chantier en chantier pour une durée au moins égale à leur période de garantie (trois ans), alors que les cales bois sont mises au rebus après une seule utilisation.

Coût

| Achats |

21 404 € |

| Installation |

250 € |

| Total Coûts | 21 654 € |

Gains

| Achats |

12 904 € |

| Production |

21 439 € |

| Développement durable |

3 322 € |

| Total Gains | 37 665 € |

Coût

|

Achats 21 404 € Prix d'achat des cales EKISTAC 21 404 € |

|

Installation 250 € Transport retour des cales au dépôt ou autre chantier 250 € |

|

Total Coûts 21 654 € |

Gains

|

Achats 12 904 € Coût matière des cales bois 12 904 € |

|

Production 21 439 € Temps de fabrication des cales de bois 10 593 € Temps de mise en œuvre des cales 7 611 € Temps de dépose des cales 3 235 € |

|

Développement durable 3 322 € Traitement des déchets 3 322 € |

|

Total Gains 37 665 € |

Activité

Activité