Réaliser des poutres préfabriquées sur chantier avec un moule de coffrage hydraulique

Une entreprise générale investit dans le développement d’un moule hydraulique de coffrage pour réaliser des poutres sur chantier. La solution permet de régler le moule et de décoffrer sans effort et dans des conditions sécurisées pour les salariés. Elle améliore aussi la rentabilité du chantier grâce à des temps de réalisation réduits.

Date de mise à jour : 18 avr. 2024

Impact en prévention

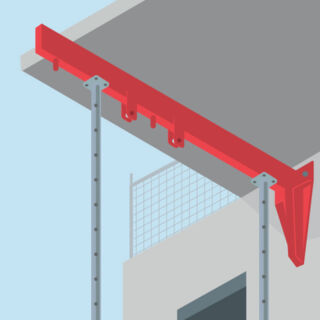

Le développement et l'utilisation du moule de coffrage hydraulique permet d'améliorer sensiblement les conditions de travail des salariés. En effet, que ce soit la commande hydraulique qui réduit les risques de TMS ou le marchepied d'accès et l'absence de bracon qui évite les risques de chute de plain-pied, tout est pensé pour sécuriser et faciliter les tâches lors de la fabrication des poutres. Le moule est également équipé de passerelles sécurisées par conception, ce qui élimine le besoin d'installer des garde-corps frontaux et supprime le risque de chute de hauteur.

Une réalisation plus rapide et ergonomique

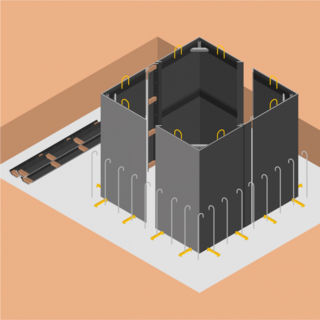

Cette entreprise générale a développé, en collaboration avec son fournisseur, un nouveau moule de poutres doté d'un système de commande hydraulique. Ce dispositif est accompagné d'un convertisseur, d'une armoire électrique et d'un système d'alerte sonore et visuelle pour signaler le déplacement des joues. Le moule est adaptable et peut être étendu jusqu'à une longueur de 12 mètres, avec la possibilité de rehausser les joues. Sur ce premier chantier, l'entreprise réalise des poutres de dimensions moyennes de 4 mètres de longueur pour 0,40 mètre de largeur et 0,40 à 0,50 mètre de hauteur.

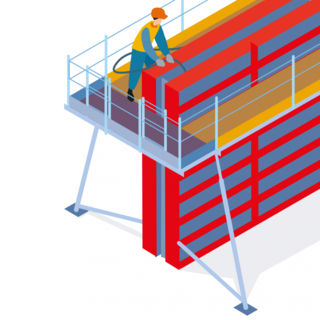

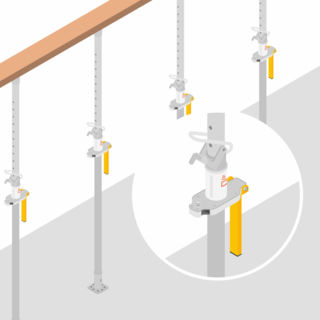

Tous les réglages sont effectués automatiquement, sans nécessiter d'effort physique, ce qui améliore considérablement l'ergonomie d'utilisation. De plus, le moule est équipé de fonds et de joues de coffrage en acier inoxydable, facilitant ainsi le nettoyage. Les passerelles sécurisées éliminent tout risque de chute de hauteur, tandis qu'un large marchepied d'accès et l'absence de bracon intermédiaire sur la passerelle réduisent le risque de chute de plain-pied.

Grâce au système de commande hydraulique, le déplacement des joues peut désormais être effectué par un seul opérateur, sans besoin de l'assistance d'une grue.

Consultez la vidéo en cliquant ici.

Les passerelles sécurisées éliminent tout risque de chute de hauteur.

Les passerelles sécurisées éliminent tout risque de chute de hauteur.

Le réglage des joues se fait avec une télécommande reliée à l'armoire électrique qui alimente le système hydraulique.

Le réglage des joues se fait avec une télécommande reliée à l'armoire électrique qui alimente le système hydraulique.

Le moule est équipé de fonds et de joues de coffrage en acier inoxydable, facilitant le nettoyage.

Le moule est équipé de fonds et de joues de coffrage en acier inoxydable, facilitant le nettoyage.

De nombreux ajustements manuels

Les anciens moules de poutres utilisés par l'entreprise nécessitaient des ajustements manuels, entraînant de nombreuses manutentions et des postures contraignantes, notamment lors de l'utilisation de barres à mine. Cette situation contribuait à rendre la tâche pénible pour les travailleurs. De plus, la mauvaise utilisation des garde-corps frontaux sur les chantiers augmentait le risque de chute de hauteur.

Des réglages effectués sans efforts

Le dispositif hydraulique intégré à ce moule de poutre facilite le réglage des joues sans nécessiter d'effort physique, améliorant ainsi considérablement l'ergonomie du poste de travail. De plus, la présence de passerelles sécurisées élimine tout risque de chute de hauteur. Un large marchepied d'accès et l'absence de bracon intermédiaire sur la passerelle garantissent une circulation fluide et réduisent le risque de chute de plain-pied.

Impact sur les risques

Impact qualité et RSE

Performance de cette solution

Rendement (gains / coûts)

Pour 1 euro investi, cette solution génère 7,69 euros de gain.

Retour sur investissement

L’investissement est amorti en deux semaines.

Bilan par salarié/an

Le gain par salarié s’élève à 7 413 euros par an.

Économie réalisée

L’économie globale est de 14 825 euros (gains - coûts).

Bilan économique

- Période envisagée : 4 mois

- Effectif concerné : 2 personnes

L'utilisation d'un moule de coffrage hydraulique est une source de rentabilité pour l'entreprise. Dans cette étude spécifique pour le chantier, qui implique la réalisation de 1 700 mètres linéaires de poutres avec une production moyenne de 16 à 24 mètres linéaires par jour, les gains de temps sont significatifs à plusieurs niveaux. Pour les opérateurs, le temps moyen passé par jour est de 3 heures, comparé à 5 heures auparavant. Cette amélioration est largement attribuable aux phases de coffrage et de décoffrage des joues réalisées à l'aide du dispositif hydraulique, ainsi qu'à l'ergonomie améliorée du poste de travail pour les différentes tâches telles que le ferraillage, le bétonnage et le nettoyage.

La durée d'immobilisation de la grue est également réduite à 1,50 heure au lieu de 3,50 heures précédemment. Cette réduction est due au fait que la grue n'est plus nécessaire pour la manipulation, le stockage, le coffrage et le décoffrage des joues de coffrage. Ces gains de temps libérés peuvent être réinvestis dans d'autres postes de production non pris en compte dans cette étude, permettant ainsi une optimisation globale de l'efficacité et de la productivité du chantier.

Coût

| Conception |

1 216 € |

| Formation |

140 € |

| Installation |

280 € |

| Production |

400 € |

| Entretien |

180 € |

| Total Coûts | 2 216 € |

Gains

| Production |

17 040 € |

| Total Gains | 17 040 € |

Coût

|

Conception 1 216 € Implication du service matériel, en collaboration avec le constructeur partenaire Copac 1 216 € |

|

Formation 140 € Formation / Appropriation du fonctionnement et des points à surveiller 140 € |

|

Installation 280 € Installation et mise en service du moule 280 € |

|

Production 400 € Location du moule de poutre par le parc matériel au chantier 400 € |

|

Entretien 180 € Vérification générale périodique du coffret électrique et du châssis 180 € |

|

Total Coûts 2 216 € |

Gains

|

Production 17 040 € Gain de productivité sur la réalisation des poutres 11 200 € Gain de productivité sur l'immobilisation de la grue 5 840 € |

|

Total Gains 17 040 € |

Activité

Activité