Préfabrication de poutres béton avec un moule optimisé

Pour ses chantiers de gros œuvre, une entreprise décide d’adapter son équipement de préfabrication de poutres sur chantier. Des évolutions qui permettent de diminuer les risques associés à l’ancien outil et de gagner en ergonomie. L’entreprise améliore ainsi les conditions de travail de ses compagnons mais aussi sa productivité.

Date de mise à jour : 11 mars 2024

Impact en prévention

L’utilisation du moule de préfabrication nouvelle génération améliore sensiblement les conditions de travail des compagnons. D’abord par une forte diminution des risques de chute, ensuite par l’intégration d’outils ergonomiques qui réduisent les postures pénibles, les efforts à produire et, donc, les risques de TMS.

Améliorer les conditions de travail grâce à la préfabrication foraine des poutres

Depuis dix ans, cette entreprise privilégie la préfabrication de poutres sur ses chantiers, ou préfabrication foraine. Cette approche permet de maîtriser la production, le coût et la qualité des poutres, tout en gardant une certaine réactivité et de la flexibilité sur l’organisation par rapport à la préfabrication industrielle (aléas du fabricant, transport, matériaux…).

Après avoir utilisé des versions communes de moule, l’entreprise décide de faire évoluer son outil de production, en partenariat avec un industriel local. Cette nouvelle génération de moule lui permet de gagner en productivité tout en diminuant la pénibilité et les risques précédemment générés par l’ancien matériel.

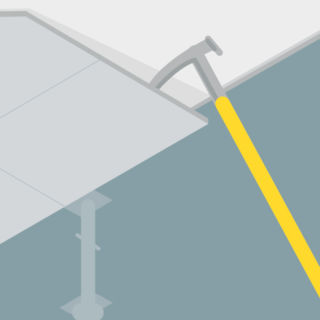

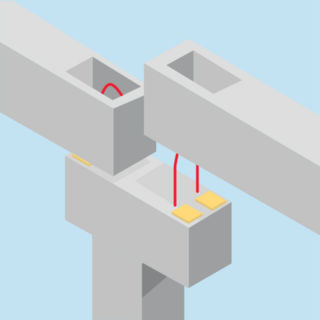

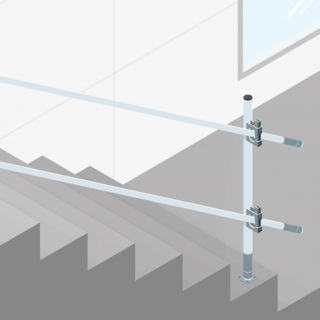

Des outils ergonomiques pour réduire les efforts

Le nouveau matériel permet notamment d’améliorer l’ergonomie de l’outil (hauteur de travail, accessibilité des éléments de réglages). Un système mécanisé de déplacement et de réglage des joues facilite la mise en œuvre tout en réduisant les efforts demandés à l’opérateur : les joues font aussi office de garde-corps. Des bacs de rangement intégrés à ces joues limitent les risques de chute d’objet et de plain-pied. De même, la mise en place de caillebotis au niveau du fond de moule réduit les opérations de manutention tout en supprimant le risque de chute.

Des moules de préfabrication aux intérêts multiples

Cette amélioration des conditions de travail des compagnons se double d’une hausse de la productivité. Elle permet à l’entreprise de produire 20 mètres linéaires de poutres. La nouvelle génération de moule peut également servir à la réalisation d’autres éléments de gros œuvre comme les longrines ou les linteaux.

Un moule ancienne génération, difficile à manipuler

L’entreprise utilisait des moules de poutre depuis une dizaine d'années. Ces équipements d’ancienne génération présentaient des risques de chute de plain-pied, de chutes de hauteur, de manutention manuelle et de heurt. Ils provoquaient aussi chez les compagnons des postures contraignantes et demandaient des efforts physiques importants. Leur utilisation mobilisait deux compagnons à plusieurs étapes de la fabrication.

Un moule de poutre conçu de façon ergonomique

Le nouveau modèle de moule de poutre a été repensé pour être plus ergonomique (grâce à des commandes plus accessibles), plus confortable d’utilisation (grâce à la mécanisation) et plus sécurisé (présence de rangements, hauteur réduite, joues faisant office de garde-corps…). La productivité du moule est améliorée : un seul coffreur suffit pour les différentes phases de fabrication des poutres.

Le nouveau moule permet de produire 20 mètres linéaires de poutres par jour.

Le nouveau moule permet de produire 20 mètres linéaires de poutres par jour.

L’entreprise installe le moule sur ses chantiers, et réalise les poutres à la demande.

L’entreprise installe le moule sur ses chantiers, et réalise les poutres à la demande.

Impact sur les risques

Performance de cette solution

Rendement (gains / coûts)

Pour 1 euro investi, cette solution génère 1,19 euro de gains.

Retour sur investissement

Environ 4 mois sont nécessaires pour que l’investissement soit amorti.

Bilan par salarié/an

Le gain par salarié s’élève à 1 228 euros par an.

Économie réalisée

L’économie globale est de 2 456 euros (gains - coûts).

Bilan économique

- Durée envisagée : 0,42 an

- Effectif concerné : 2 personnes

L’adoption d’un nouveau moule de préfabrication des poutres génère un bilan économique positif. En cas de location, le nouveau matériel est rentable à partir du 8e jour d’utilisation (soit 160 mètres linéaires de poutres, longrines ou linteaux).

Coût

| Conception |

10 125 € |

| Formation |

128 € |

| Production |

2 500 € |

| Total Coûts | 12 753 € |

Gains

| Installation |

256 € |

| Production |

14 953 € |

| Total Gains | 15 209 € |

Coût

|

Conception 10 125 € Réunion de projet 10 125 € |

|

Formation 128 € Formation à l'outil par l'équipementier / loueur 128 € |

|

Production 2 500 € Location des moules de poutres pour préfabrication foraine 2 500 € |

|

Total Coûts 12 753 € |

Gains

|

Installation 256 € Installation puis dépose du châssis et du sous-châssis 256 € |

|

Production 14 953 € Mise en place du fond de moule par les compagnons 1 478 € Mise en place du fond de moule par le grutier 2 338 € Déplacement des joues, réglages, serrage pour le coffrage et le décoffrage 7 040 € Coulage béton et vibration (grutier) 2 338 € Coulage béton et vibration (compagnons) 1 760 € |

|

Total Gains 15 209 € |

Activité

Activité