Un atelier de préfabrication béton réorganisé pour une meilleure ergonomie

Pour améliorer les conditions de travail de ses salariés, une entreprise de fabrication d'éléments en béton décide de repenser l'organisation et l'équipement de son atelier sur la base d'une étude ergonomique. Le recours à des solutions mécanisées améliore la prévention et la performance.

Date de mise à jour : 28 févr. 2023

Impact en prévention

La réorganisation de l'atelier sur la base d'une étude ergonomique a permis d'améliorer significativement les conditions de travail et les postures des opérateurs sur l'atelier de préfabrication béton. Les tâches sont maintenant réalisables avec moins d'efforts physiques : les nouveaux équipements (rouleau et lisseuse électriques) réduisent largement les postures courbées.

L'achat de la ligatureuse électrique supprime les torsions du poignet lors de la ligature des armatures. De plus, les temps de production ayant été réduits (de 10 à 50 % selon les tâches), la durée d'exposition aux risques est, elle-aussi, réduite. Le risque de maladies professionnelles (et les coûts associés) sont réduits d'autant.

Tous les matériels acquis fonctionnent à l'électricité (batteries ou sur secteur), ce qui supprime les risques d'intoxication aux gaz d'échappement liés à l'utilisation de générateurs. Enfin, les nouveaux modes opératoires mis en oeuvre pour le nettoyage des moules et de l'atelier, et notamment l'utilisation d'une balayeuse aspiratrice diminuent de façon importante l'exposition aux poussières, tout en facilitant ces opérations pour les salariés.

Mécaniser les outils de manutention et d'entretien de l'atelier de préfa béton

Spécialisée dans la préfabrication d'éléments en béton (balcons, poutres et linteaux), cette entreprise a lancé une réflexion sur l'organisation de son atelier, avec pour objectif d'améliorer les conditions de travail des 10 salariés concernés. Réalisée avec le soutien et l'expertise de son service de santé au travail, une étude ergonomique a permis de recenser les besoins et les spécificités de chaque poste, et d'identifier les équipements adaptés. Les salariés de l'atelier ont eux aussi activement participé à la recherche de solutions plus efficaces.

La réorganisation de l'atelier a conduit à investir dans de nouveaux équipements, plus faciles d'utilisation. Certains de ces matériels évitent aux opérateurs les postures en "porte-à-faux", d'autres suppriment les efforts liés à la traction via la mécanisation.

Parmi les nouveaux équipements, on peut citer des tables à niveau constant pour un approvisionnement à hauteur des briques, un transpalette élévateur électrique pour les manutentions, une règle-rouleau électrique pour tirer le béton, ou encore une lisseuse électrique.

Une balayeuse aspiratrice pour limiter le risque poussières

La mécanisation concerne aussi des outils de manutention et d'entretien de l'atelier. Par exemple avec l'achat d'une benne auto-videuse (1m3) pour évacuer les déchets de béton et autres, ou d'un transpalette électrique. L'atelier a aussi été doté d'une balayeuse aspiratrice qui a permis de supprimer le risque d'inhalation de poussières lié à l'utilisation du balai lors des opérations de nettoyage.

Les résultats sont très positifs sur l'objectif principal : l'amélioration des conditions de travail. Les risques de TMS sont réduits et, avec eux les risques d'inaptitude et de maladie professionnelle. Mais l'entreprise constate aussi des gains de productivité importants liés à l'utilisation de matériels plus adaptés aux contraintes de production. Ces gains de temps sont compris entre 10% à 50 % selon les postes.

Des opérations réalisées principalement à la main

Le réglage et lissage du béton étaient réalisés à l'aide de règles métalliques lourdes et de larges truelles de plus de 50 cm de long (platoirs flamands), générant des postures de travail inconfortables. Les ligatures des ferraillages étaient, elles aussi, réalisées à la main, avec des postures courbées et des torsions répétées du poignet. Le nettoyage des moules et de l'atelier était réalisé avec balai et pelle, mettant en mouvement des poussières de béton, avec un risque d'exposition aux poussières de silice.

Des opérations mécanisées, des matériels adaptés

Désormais les différents postes de préfabrication de l'atelier sont aménagés suivant les recommandations de l'étude ergonomique. Des outils mécaniques appropriés sont maintenant utilisés par les compagnons : lisseuse, transpalette électrique, tables à fond constant pour l'approvisionnement à hauteur des briques. La balayeuse aspiratrice permet de nettoyer l'atelier sans mettre en mouvement les poussières de silice.

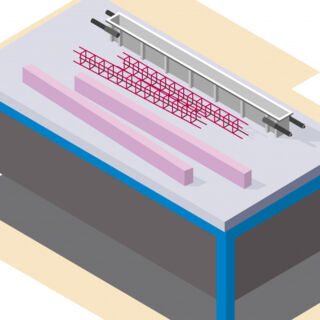

Utilisation d'un outil mécanique dans le cadre de la réorganisation d'un atelier de fabrication béton.

Utilisation d'un outil mécanique dans le cadre de la réorganisation d'un atelier de fabrication béton.

Impact sur les risques

Impact qualité et RSE

Performance de cette solution

Rendement (gains / coûts)

Pour un euro investi, cette solution génère 2,31 euros de gains.

Retour sur investissement

Un an et 8 mois sont nécessaires pour que l’investissement soit amorti.

Bilan par salarié/an

Le gain par salarié s'élève à 1 690 euros par an.

Économie réalisée

L'économie globale est de 84 485 euros

Bilan économique

- Durée envisagée : 5 ans

- Effectif concerné : 10 personnes

La réorganisation de l'atelier sur la base d'une étude ergonomique assure des gains économiques importants pour l'entreprise. Les investissements en matériels consentis pour améliorer les conditions de travail se sont montés à environ 38 000 euros, avec des coûts d'installation et des coûts de vérifications périodiques relativement modiques (respectivement 145 euros et 600 euros/an).

Ils ont en retour généré d'importants gains de productivité, et notamment une réduction des temps de production comprise entre 10 et 50 % selon les postes. Par exemple, sur le poste de ferraillage, les économies réalisées sur le temps de travail se montent à plus de 11 000 euros pour un investissement de 4 400 euros (deux ligatureuses sur batterie).

Coût

| Décision |

1 516 € |

| Conception |

2 554 € |

| Achats |

38 096 € |

| Formation |

404 € |

| Installation |

145 € |

| Production |

20 097 € |

| Entretien |

1 850 € |

| Total Coûts | 64 661 € |

Gains

| Achats |

6 070 € |

| Production |

142 136 € |

| Entretien |

950 € |

| Total Gains | 149 156 € |

Coût

|

Décision 1 516 € Etude ergonomique réalisée par le service de santé 1 400 € Accompagnement par un ergonome (chef d'atelier) 116 € |

|

Conception 2 554 € Réunions et groupe de travail pour trouver ou concevoir les solutions adéquates 936 € Conception et réalisation du tableau de suivi 117 € Préparation de la présentation de la démarche 17 € Recherche des solutions techniques 330 € Essais des lisseuses électriques (côté encadrement) 264 € Essais des lisseuses électriques (côté opérateurs) 464 € Essai de labalayeuse aspiratrice (côté encadrement) 132 € Essai de la balayeuse aspiratrice (côté opérateurs) 232 € Essai du roller screed (coté encadrement) 33 € Essai du roller screed (côté opérateurs) 29 € |

|

Achats 38 096 € Achat de la lisseuse béton KS5 5 510 € Achat du rouleau électrique pour répartir et araser le béton dans le moule (roller screed) 5 800 € Achat de table à fond constant (pour mise à niveau des briques avant découpe) 4 026 € Achat de ligatureuses électriques 4 438 € Achat de la benne auto videuse (1 m3) pour évacuer les déchets de béton et autres 5 352 € Achat de roulettes pour la réalisation de la surélévation des bacs de stockage 432 € Achat du pistolet électrique d'injection silicone pour étanchéité des fonds de coffrage des balcons 230 € Transpalette électrique 8 500 € Achat de la balayeuse aspiratrice 2 833 € Achat de la cagoule ventilée 675 € Renouvellement des équipements de la lisseuse (disque rotatif) 300 € |

|

Formation 404 € Participation aux présentations des dispositions (opérateurs) 363 € Animation des présentations des dispositions (encadrement) 41 € |

|

Installation 145 € Aménagement pour installation des tables à fond constant 58 € Rehausse des bacs (créer le fond en bois et installer les roulettes) 87 € |

|

Production 20 097 € Mise en place, utilisation et entretien du roller screed 7 975 € Réalisation des ligatures aciers avec la ligatureuse 3 190 € Manutention avec le transpalette élévateur électrique 7 975 € Vidage des bennes autovide 957 € |

|

Entretien 1 850 € Vérification générale périodique du transpalette élévateur (tous les 6 mois) 850 € Filtre pour la balayeuse (changement annuel) 1 000 € |

|

Total Coûts 64 661 € |

Gains

|

Achats 6 070 € Economies sur le renouvellement des platoirs flamands 880 € Economies sur le renouvellement des règles métalliques 4 230 € Economies sur le renouvellement des pinces à ligaturer 300 € Economies sur le renouvellement du pistolet à silicone manuel 240 € Economies sur le renouvellement du balai et de la pelle à neige 420 € |

|

Production 142 136 € Gains sur la mise en place, l'utilisation et l'entretien de la règle métallique 44 660 € Gains sur la ligature des aciers à la pince 15 950 € Gains sur la réalisation des joints coffrage avec utilisation pistolet à silicone 7 975 € Economies sur l'utilisation du chariot élévateur 7 160 € Gains sur la manutention et la découpe des briques pour linteaux 13 920 € Gains sur le lissage des balcons 28 710 € Gains sur les manutentions à l'aide du chariot élévateur 5 075 € Gains sur le nettoyage des postes 18 560 € Economies sur l'achat de gasoil pour le chariot élévateur 126 € |

|

Entretien 950 € Gains sur l'entretien annuel du chariot élévateur 750 € Economies sur la vérification générale périodique du chariot élévateur (tous les 6 mois) 200 € |

|

Total Gains 149 156 € |

Activité

Activité