Calais : comment l’industrialisation se traduit-elle sur un chantier de construction de maisons individuelles ?

Date de mise à jour : 23 août 2022 - Auteur : Loïc Féron

- Le référentiel axé sur l’industrialisation des tâches est appliqué.

- La préfabrication concourt à la performance du chantier.

Photo : 252 Chantier Bouygues Calais

Crédit photo : Frédéric Vielcanet

Tout corps d’état

À Calais, Bouygues Bâtiment Nord-Est applique ses méthodes d’industrialisation à un chantier de 47 maisons individuelles neuves pour une performance globale de haut niveau incluant la sécurité des collaborateurs. Outre l’usage de la maquette numérique, l’entreprise mandataire applique son concept de Smart-Fabrik Bouygues Construction qui permet d’améliorer ses procédés de construction et ses coûts de production. Explications…

À la sortie de Calais, sur une parcelle de plus de 15 000 m2, Bouygues Bâtiment Nord-Est réalise 47 maisons individuelles neuves pour Terre d’Opale Habitat. Le chantier Saint-Exupéry fait l’objet d’un protocole et d’une convention d’expérimentation BIM PCIS (processus, concepts, idées, services) signés par le bailleur social avec le plan urbanisme construction architecture. L’usage de la maquette numérique y est donc développé mais pas seulement. L’entreprise mandataire applique à ce chantier son concept de Smart-Fabrik Bouygues Construction.

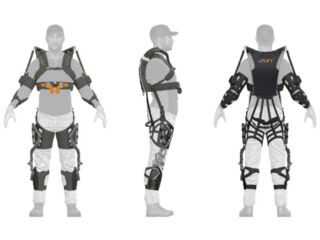

« Cette démarche consiste à reconsidérer la réalisation traditionnelle en vue de réduire les tâches à non-valeur ajoutée, explique Stéphane Garzino, chef de service adjoint chez Bouygues Bâtiment Nord-Est. Elle consiste principalement dans l’utilisation d’éléments de construction hors site et la mise en place d’une stratégie logistique. Elle s’accompagne d’un partenariat fort avec les entreprises intervenantes, depuis l’achat des fournitures jusqu’à l’approvisionnement en passant par la mise en œuvre de moyens mécaniques. ».

Mis à part la maçonnerie, la plomberie et la menuiserie intérieure et extérieure, les autres corps de métiers (charpente, façade, couverture, électricité, plâtrerie, carrelage, peinture…) sont assurés par des sous-traitants, en grande partie locaux (70 % situés sur le littoral). L’accompagnement de Bouygues s’observe cependant à tous les niveaux. Et pour cause. L’industrialisation et la gestion de la chaîne logistique, les deux piliers de la méthode, impactent toute l’organisation du chantier.

La préfabrication, déterminante

En mars, en pleine phase de second œuvre, le site de Saint-Exupéry (résidence l'Aviateur) impressionne par son calme. Peu de circulations, peu de bruit, aucune agitation. La construction avance pourtant bon train. Les travaux de la première phase de VRD ont été réalisés dès le début du chantier. La voirie principale en grave bitume facilite les déplacements des engins de chantier. Associé à la maquette numérique, le plan d’installation de chantier permet d’anticiper et de visualiser les zones de stockage attribuées à chaque îlot.

Avec moins de transports, moins de consommation et le moins possible de déchets, le chantier Saint-Exupéry soigne aussi son empreinte environnementale. La sectorisation du chantier présente surtout l’avantage de réduire la coactivité, tant au moment du gros œuvre que du second œuvre. La mise en œuvre de murs maçonnés préfabriqués et l’assemblage des charpentes au sol, avant leur pose à la grue, sont déterminants.

❛❛ Sur ce chantier, l’industrialisation est poussée au maximum, les tâches pénibles et à risques sont autant que possible industrialisées, précise Stéphane Garzino. Cela représente un investissement mais le chantier gagne en qualité, en fiabilité de production et en prévention. ❜❜

Construction hors site et préfabrication foraine

Standardisées, l'industrialisation des processus permet d’atteindre l’équilibre financier avec

une meilleure gestion des risques (prévention, santé, sécurité, délais…).

Construction hors site. L’achat de murs maçonnés intégrant l’ensemble des accessoires (chainages verticaux et horizontaux, minimisation des clavetages) permet de limiter les situations à risques et favorise un travail ergonomique. L’investissement financier est équilibré par la rapidité d’exécution (mécanisation, optimisation des équipes), la fiabilité des délais

de fabrication (fournitures) et la qualité des ouvrages.

Préfabrication foraine. Avant même l’inspection commune avec le CSPS, l’entreprise Charpent Ideal a échangé avec le service prévention santé sécurité de Bouygues Bâtiment Nord-Est sur la meilleure façon de réaliser les charpentes. Prévue à l’origine, la mise en œuvre de nacelles présentait des contraintes de temps et de fatigue pour les compagnons. Le choix a finalement été fait d’un assemblage au sol avant le levage et la pose à l’aide d'une grue mobile. « À la suite de six jours de préfabrication au sol, huit à dix charpentes ont pu être mises en place par jour, là où il aurait fallu quinze jours de manière traditionnelle », témoigne Franck Cramet, conducteur de travaux de Charpent Ideal.

Une grue mobile. L’investissement dans la location d’une grue mobile pour réaliser la pose des charpentes assemblées au sol a été équilibré par la rapidité d’exécution. Cette solution favorise la qualité de montage et permet de diminuer les risques en matière de santé et de sécurité.

Activité

Activité