Chauffer son atelier en utilisant des déchets de bois

Une entreprise de menuiserie bois s’équipe d’une chaudière qui valorise ses déchets de production. Un système de chauffage au sol est installé pour assurer une température constante dans l’atelier. Les conditions de travail des salariés s’améliorent tandis que la productivité de l’atelier augmente.

Date de mise à jour : 29 oct. 2024

Impact en prévention

Le chauffage de l’atelier par les déchets de bois est une solution de prévention très efficace. Les salariés bénéficient d’un environnement de travail plus agréable, et plus propice au travail. Le matin, le chauffage par le sol réduit les risques de mauvaises manipulations liés aux doigts engourdis. Les salariés sont aussi moins exposés au risque de maladies des voies respiratoires accentué par le froid.

En permettant de recycler les déchets, la solution limite aussi l’exposition des salariés aux poussières et aux agents chimiques du bois. Sans oublier le gain environnemental que constitue cette valorisation en circuit court.

Une solution écologique et économique pour chauffer l’atelier

Avec le développement de son activité de fabrication et de pose de menuiseries, cette entreprise décide d’améliorer le confort de travail de ses salariés. Les mois d’hiver, il faisait souvent froid dans l’atelier malgré le recours à des radiateurs d’appoint, gourmands en énergie.

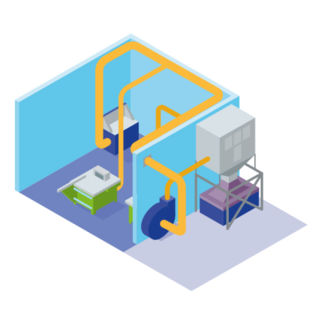

L’entreprise décide de créer un dallage chauffant dans l’atelier, alimenté par une chaudière à briquettes. Cette chaudière est elle-même alimentée par la presse à briquettes, placée en sortie du silo de collecte des copeaux et des sciures.

La solution permet donc de valoriser sur place les poussières de bois qui devaient auparavant être collectées pour traitement. L’atelier est désormais chauffé en permanence pendant les mois d’hiver, ce qui améliore les conditions de travail des compagnons.

Ce chauffage au sol est aussi source de gains de productivité pour l’entreprise, avec un rythme de travail plus soutenu le matin, et une amélioration de la qualité des séchages (vernis, colles).

Un froid sensible pendant l’hiver

Les déchets de bois devaient être régulièrement évacués et transportés en décharge. Le travail était rendu plus pénible les cinq mois d’hiver, avec une exposition accrue aux maladies respiratoires. Malgré les radiateurs, le froid très sensible le matin gênait les gestes des salariés et la qualité de leur production.

Une température régulée dans l’atelier

Les déchets aspirés par les machines sont convoyés mécaniquement vers la presse à briquettes puis valorisés en énergie thermique. L’atelier est chauffé 24 heures sur 24, les menuisiers commencent leur journée dans une ambiance confortable. L’air froid de compensation de l’aspirateur n’influe que légèrement sur cette sensation de chaleur.

Impact sur les risques

Impact qualité et RSE

Performance de cette solution

Rendement (gains / coûts)

Pour un euro investi, cette solution génère 1,10 euro de gain.

Retour sur investissement

L’investissement est amorti en près de neuf ans.

Bilan par salarié/an

L’économie par salarié est de 116 euros chaque année.

Économie réalisée

L’économie globale est de 8 118 euros (gains - coûts)

Bilan économique

- Durée envisagée : 10 ans

- Effectif concerné : 7 personnes

Le chauffage de l’atelier par les déchets de bois est une opération financièrement rentable pour l’entreprise. Les coûts d’investissement (achat de la chaudière et de la presse à briquettes, création du chauffage) sont compensés par des gains en productivité et en qualité, et par des économies de fonctionnement.

L’entreprise n’a plus besoin d’acheter et de faire fonctionner des radiateurs complémentaires ni à gérer la collecte et le transport des déchets bois. La bonne gestion de la température réduit les mauvaises manipulations et les défauts de qualité liés au séchage des colles et vernis.

L’étude ne prend pas en compte la réduction des maladies des voies respiratoires, qui a permis de diminuer l’absentéisme en hiver.

Coût

| Décision |

360 € |

| Achats |

49 600 € |

| Installation |

33 000 € |

| Production |

893 € |

| Total Coûts | 83 853 € |

Gains

| Achats |

1 920 € |

| Production |

50 015 € |

| Qualité |

12 725 € |

| Développement durable |

27 310 € |

| Total Gains | 91 970 € |

Coût

|

Décision 360 € Recherches, analyse et étude de coûts 360 € |

|

Achats 49 600 € Achat de la presse à briquettes 14 600 € Achat de la chaudière à briquettes 35 000 € |

|

Installation 33 000 € Création du chauffage par le sol 33 000 € |

|

Production 893 € Consommation électrique de la chaudière sur dix ans 893 € |

|

Total Coûts 83 853 € |

Gains

|

Achats 1 920 € Économies sur l’achat des radiateurs à bain d’huile 1 920 € |

|

Production 50 015 € Économies sur les consommations des radiateurs 23 800 € Amélioration de la productivité 26 215 € |

|

Qualité 12 725 € Amélioration de la qualité du séchage 12 725 € |

|

Développement durable 27 310 € Économies sur la collecte et le transport des déchets bois 14 440 € Transport en décharge des déchets par camion < 3,5 t 9 570 € Coût de traitement des déchets 3 300 € |

|

Total Gains 91 970 € |

Activité

Activité