Choisir ses bottes et chaussures de protection pour le chantier

En complément des mesures de prévention collective, le port de chaussures de protection est obligatoire sur un chantier du BTP. Elles procurent sécurité, confort de travail, durabilité et performance. Les conseils suivants vous aideront à décrypter une étiquette et à choisir des équipements de protection individuelle (EPI) normalisés et adaptés aux contraintes spécifiques de vos travaux, parmi la multitude d'articles disponibles.

Date de mise à jour : 28 sept. 2020

L'évaluation des risques et des contraintes, un préalable

Avant de se lancer dans le choix de chaussures ou de bottes de sécurité, une analyse de l’environnement du poste de travail et de l’activité est indispensable.

- le terrain : accidenté, glissant, extérieur/intérieur, sec/humide/boueux, encombré ;

- les conditions thermiques : froid, canicule, contact avec des produits chauds (produits noirs, de soudure…) ;

- les déplacements, manutentions et manipulations pouvant causer chocs, écrasement, perforation, coupures… ;

- le travail à genoux, des flexions répétées du pied, la marche prolongée ou rapide... ;

- le contact avec des produits chimiques CMR (huile de décoffrage), corrosifs (ciments), toxiques ou irritants (poussières pulvérulentes), des agents biologiques (allergie, infection, irritation, mycose) ;

- le contact électrique, les décharges électrostatiques ;

- les contraintes de l'utilisateur : résistance au port des EPI, transpiration excessive des pieds, besoin d'une semelle orthopédique, fragilité médicale…

Cette évaluation, menée en concertation avec les collaborateurs, va guider le choix des équipements de protection et faciliter leur acceptation.

Marquage et choix des normes de sécurité des EPI

La norme détermine le choix d'une chaussure à usage professionnel. Une chaussure ou une botte marquée CE garantit un niveau d'exigences en termes de santé, de sécurité, de confort et de solidité.

La notice d’instructions indique les nom et numéro d'identification de l'organisme notifié, les instructions de stockage, d’emploi, de nettoyage, d’entretien ou de désinfection ; les performances et la classe de protection du produit ; les limites d’utilisation et le délai de péremption.

Ces informations sont reprises sur l'étiquette.

Marquage : savoir lire l'étiquette

Sur les chantiers, vous devez utiliser des chaussures de sécurité conformes à la norme NF EN 20345. Elle définit six classes de protection :

- Classe SB : socle de sécurité de base, il correspond à un environnement de travail sec sur sol plat.

- Coque de protection résistant à un choc de 200 joules (chute de 20 kg sur 1 mètre).

- Semelle antidérapante avec trois niveaux d'antiglisse : SRA (sol carrelé, détergents), SRB (acier/glycérine), SRC (les deux). - Classe S1 : environnement de travail sec sur sol plat. Répond aux exigences SB auxquelles s'ajoutent trois normes :

- Fo : résistance aux hydrocarbures et huiles minérales.

- E : talon absorbeur d’énergie pour amortir les chocs.

- A : antistatique (pour dissiper les décharges électrostatiques pouvant être à l’origine de formation d’étincelles). À ne pas confondre avec la norme ESD qui vise à protéger un produit d'une décharge (puces électroniques…) plutôt que la personne. - Classe S1P : environnement sec mais sol à risque. Répond aux exigences S1 auxquelles s'ajoute une norme :

- P : semelle antiperforation à crampons (résistant à la pression d’un homme de 75-80 kg : 1 100 newton). - Classe S2 : sol plat et environnement humide. Répond aux exigences S1 auxquelles s'ajoute une norme :

- WRU : tige hydrofuge imperméable, résistance à la pénétration d'eau et absorption d'eau. - Classe S3 : S2 +P : résistance à la perforation, semelles à crampons (sol à risques et environnement humide).

- Classe S4 : SB +A+E

- Classe S5 : S4 +P

Normes additionnelles des chaussures de sécurité :

- HRO : Semelle antiabrasion résistant jusqu'à 300°

- Hi : isolation de la chaleur

- Ci : isolation du froid

- WR : chaussure 100% imperméable résistant à l’immersion

- M : protection des métatarse

- AN : protection des malléoles

À ne pas confondre avec la norme NF EN ISO 20347 relative aux chaussures de travail qui n'exigent pas de protection contre les chocs et l'écrasement.

Bottes et chaussures de sécurité : le confort avant tout

Les chaussures de sécurité sont en cuir hydrofuge, matière textile, synthétique, microfibre... Les coques et semelles antiperforation sont en acier ou en matériaux composites.

Les bottes de sécurité sont en PVC nitrile, polyuréthane (PU), polyuréthane double densité (PU2D) ou caoutchouc nitrile pour certaines utilisations.

La hauteur de tige est variable : chaussures basses ou brodequins, bottes à mi-hauteur (format Ranger), à hauteur de genoux ou cuissardes.

L'utilisateur va également regarder :

- l'ergonomie, la souplesse et la légèreté,

- la respirabilité,

- l'esthétique tout en respectant les exigences de durabilité et de sécurité,

- éventuellement la possibilité d’intégrer des semelles orthopédiques.

Tous ces paramètres entrent en ligne de compte pour le choix final.

Critères de sécurité pour les travaux publics

- Coque de protection 200 J et semelle antiperforation 1 100 N

- Semelle antidérapante (SRC) ou très cramponnée pour travaux extérieurs

- Talon avec absorbeur d’énergie et système antitorsion (E)

- Cuir hydrofuge (WRU)

- Tige montante (brodequin ou Ranger), assurant un bon maintien de la cheville et protégeant les malléoles des chocs

- Semelle anti-abrasion jusqu'à 300°C (HRO)

Pour l’application de produits noirs : semelage résistant à la chaleur et isolant.

En milieu chaud : insertion d’une semelle complémentaire pour renforcer l’isolation et améliorer le confort.

Lors de travaux hivernaux : bottes de sécurité fourrées chaudes et confortables, tige en cuir respirant, coque en composite, semelle antiperforation, pare-chocs avant, semelle antidérapante.

En milieu humide : une paire de bottes 100 % imperméables (WR) avec système d’aération.

Critères de sécurité pour le gros œuvre

- Coque de protection 200 J et semelle antiperforation 1 100 N

- Semelle antidérapante (SRC) ou moyennement cramponnée

- Cuir hydrofuge (WRU)

- Talon avec absorbeur d’énergie (E)

- Isolation contre le froid ou la chaleur selon la saison (Hi/Ci)

Maçon, coffreur : classe S3, brodequin ou Ranger avec embout de protection en acier inoxydable ou double insert en cas de risque important de perforation. Semelles polyuréthane double densité (PU2D) ou caoutchouc nitrile. Protection contre le froid Ci et protection des métatarses (M).

Couvreur charpentier : classe S3 ou S1 P. Embout avec forme compacte, afin d’éviter la pliure du pied en position à genoux. Chaussure avec coque réduite pour une adhérence optimale du talon, résistant aux déchirures et aux abrasions, semelle antidérapante.

Critères de sécurité pour le second œuvre

- Coque de protection 200 J, semelle antiperforation 1 100 N

- Semelle antidérapante SRC haute performance et confortable

- Talon avec absorbeur d’énergie et système antitorsion (E)

- Semelle anti-abrasion jusqu'à 300°C (HRO)

- Tige basse ou brodequin, cuir ou textile suivant l’utilisation

- Chaussure légère et aérée en intérieur, protection imperméable (intérieur/extérieur)

Travaux fréquents à genoux : embout avec forme compacte afin d’éviter la pliure du pied.

Travaux routiers : classe S3 Ci, de type brodequin, à tige haute et hydrofuge, pour une meilleure protection. Semelles polyuréthane double densité (PU2D) ou caoutchouc nitrile.

Peintre : classe S3 P, tige haute ou basse avec un embout composite, plus léger. Semelles polyuréthane (PU2D) ou lightane pour limiter les risques de glissades.

Plombiers : classe S3, de type brodequin pour bien tenir les pieds, semelle parfaitement étanche (WRU) et antidérapante (SRC), Ci (isolation contre le froid) et M (protection des métatarses).

Façadiers : classe S3 Ci, de type brodequin pour bien tenir les pieds, WRU (tige résistante à l’eau), Ci (isolation du froid) et AN (protection de la cheville) ou bottes de sécurité en PVC ( norme EN 345-1 S3 Ci ou EN 345-1 S5 Ci). Pour l'étancheur chaussures HRO (résistante à la chaleur par contact) en plus. Pour le bardeur, chaussures CR (tige résistante à la coupure) et AN (protection des malléoles).

Carreleur : S3 Ci, à tige haute ou basse avec embout composite, plus léger. Semelles en polyuréthane (PU2D) ou en lightane pour limiter les risques de glissades.

Travaux avec projections de métal fondu

Utiliser uniquement la norme NF EN ISO 20349 :

- Cuir d’épaisseur résistant à la flamme, semelage résistant à la chaleur de contact.

- Présence de rabats.

- Isolation contre la chaleur et confort thermique.

Travaux sous tension : protection face aux risques électriques

Utiliser uniquement la norme NF EN 50321 : classe S1 PI et, pour l'électricien lignard, S3 I

- Chaussures ou bottes électriquement isolantes pour travaux sur ou au voisinage des parties sous tension (installations ne dépassant pas 1000 V en tension alternative). Le test d’isolation est réalisé avec les équipements trempés dans l’eau.

- Les chaussures (basses ou brodequins) sont conçues sans métal : coque en fibre de verre et semelle antiperforation en textile par exemple.

- Les bottes, à mi-hauteur ou à hauteur du genou, sont entièrement en caoutchouc diélectrique.

- Chaussures antistatiques et conductrices exclues.

- Tige hydrofuge (WRU).

- Isolation Ci.

Travaux de désamiantage

Utiliser des équipements décontaminables, à défaut de surchaussures jetables.

- Bottes non doublées et facilement lavables, avec d’excellentes caractéristiques mécaniques, chimiques et thermiques.

Travaux confrontés aux décharges électrostatiques

Utiliser uniquement la norme EN 61340-4-3 :

- Chaussures de sécurité à faible résistivité ESD (Electrostatic Discharge) certifiées Atex (atmosphère explosible).

Cet équipement évite les dommages causés par des décharges électrostatiques en milieu sensible : industrie de composants électroniques, chimique ou pétrochimique.

Vérifier régulièrement la qualité dissipatrice du sol.

Maintenir la semelle propre, la présence de poussières pouvant créer une couche isolante.

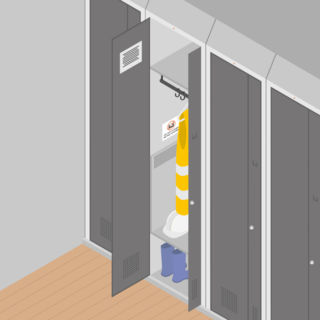

Entretien et hygiène des équipements chaussants

Remplacer les chaussures usées ou défectueuses.

Nettoyage, grattage de la semelle, brossage, lavage et séchage après chaque usage.

Prévoir un équipement ad hoc à l'entrée des cantonnements : tire-bottes, gratte-bottes, lave-bottes, sèche-bottes.

Cirer et graisser régulièrement, renouveler l’imperméabilisation.

Produit antibactérien et antifongicide conseillé après le travail (en spray ou poudre).

Se laver soigneusement les pieds à chaque fin de poste, changer de chaussettes (en coton) tous les jours.

Téléchargez la fiche prévention Protection des pieds.

Consultez sur le même thème :

Réglementation

Les équipements de protection individuelle (EPI), auxquels s'appliquent les obligations de conception et de fabrication, sont des dispositifs ou moyens destinés à être portés ou tenus par une personne en vue de la protéger contre un ou plusieurs risques susceptibles de menacer sa santé ou sa sécurité (article R4311-8 du Code du travail).

À noter, sont considérés comme des EPI (article R4311-9) :

1° Un ensemble constitué par plusieurs dispositifs ou moyens, associés de façon solidaire en vue de protéger une personne contre un ou plusieurs risques susceptibles d'être encourus simultanément ;

2° Un dispositif ou moyen protecteur solidaire, de façon dissociable ou non dissociable, d'un équipement individuel non protecteur, tel que vêtement de travail, porté ou tenu par une personne en vue de déployer une activité ;

3° Tout composant interchangeable d'un équipement de protection individuelle, indispensable à son bon fonctionnement et utilisé exclusivement pour cet équipement de protection individuelle.

Activité

Activité