Équipement de travail en hauteur : plate-forme suspendue à niveau variable

Bien choisir un équipement de travail en hauteur, adapté aux travaux sur façade, améliore les conditions de travail, la prévention des risques et garantit un travail efficace et de qualité. Découvrez la plate-forme suspendue à niveau variable (échafaudage volant), ses domaines d’utilisation, ses conditions d’utilisation, ses contraintes d’installation et ses avantages. Ces indications pratiques vous guideront dans vos choix pour répondre à l’obligation réglementaire de réalisation de l’examen d’adéquation de l’équipement.

Date de mise à jour : 28 août 2020

Une plate-forme de travail motorisée

Cette plate-forme suspendue s’élève à l’aide de treuils le long de câbles reliés à un dispositif de suspension.

Monobloc (nacelle individuelle) ou modulaire, la plate-forme est constituée d’un plancher protégé par un garde-corps, avec un portillon d’accès équipé d’un système de verrouillage.

Elle se déplace avec sa charge suivant un axe vertical jusqu’à la position de travail souhaitée.

Les dispositifs de suspension, aisément démontables en vue de leur réinstallation, sont fixés à la structure porteuse ou par contrepoids : poutres de suspension, consoles d’acrotère ou système suspendu sur mâts.

La norme NF EN 1808 (juillet 2015) établit les exigences de sécurité spécifiques à cette plate-forme de travail.

Domaines d’utilisation

Cet équipement permet d’embarquer le personnel et les matériaux sans fatigue et en sécurité, pour effectuer tous types de travaux temporaires en hauteur sur les façades de bâtiment : installation, inspection, travaux de maintenance, nettoyage, rénovation, sablage, peinture...

Conditions d’utilisation

- Ne jamais utiliser sur un chantier occupant un seul opérateur.

- L’opérateur est déclaré apte médicalement après examen par le médecin du travail.

- Le monteur doit avoir reçu une formation spécifique (théorique et pratique) pour le montage/démontage et la modification de ce type de plate-forme : certificat de qualification professionnelle « Monteur de plates-formes suspendues mues mécaniquement ».

- L’utilisateur doit avoir reçu une formation spécifique (théorique et pratique) pour l’utilisation en sécurité. Il existe une formation complémentaire « Utilisation de plates-formes suspendues motorisées ».

- L’employeur délivre une attestation de compétences à chaque monteur, une autorisation d’utilisation à chaque utilisateur.

- Les utilisateurs ont connaissance des lieux et des instructions à respecter sur le(s) site(s) d’utilisation. Ils ont pris connaissance de la notice d’instructions du fabricant ou de la notice d’utilisation simplifiée rédigée par le loueur.

- Vérification obligatoire de mise ou remise en service lors de la mise en œuvre de la machine et vérification générale périodique tous les 6 mois pour les plates-formes motorisées, tous les 3 mois pour celles qui sont mues manuellement.

- Contrôle journalier de l’équipement et de son fonctionnement avant utilisation.

Contraintes d’installation

- Repérer et identifier les obstacles situés dans la zone d’implantation et d’évolution de cette plate-forme : lignes électriques, contraintes de voirie, dénivellations et réservations dans le sol, présence et activités de tiers, etc.

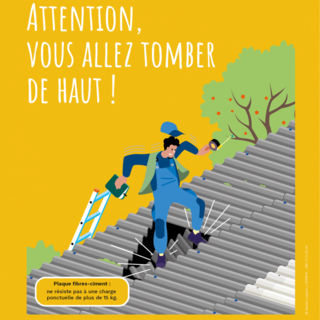

- Prendre en compte les caractéristiques de l’ouvrage contre lequel cet équipement est positionné : hauteur, inclinaison, obstacles sur la façade tels que balcons, tuyauteries, etc. Le type de toiture et sa résistance déterminent le choix du dispositif de suspension.

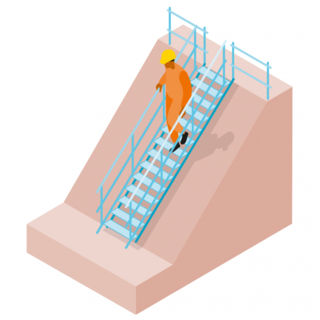

- Assurer l’accessibilité pour le montage et le déplacement au sol de la plate-forme de travail et l’accessibilité et la sécurité du poste de travail en hauteur lors du montage et du déplacement du dispositif de suspension.

- Mettre à disposition les énergies nécessaires : puissance, tension, pression...

Réaliser l’examen d’adéquation de l’équipement

Avant de choisir la plate-forme suspendue, l’encadrement du chantier doit s’assurer que cet équipement sera bien adapté à la nature des travaux à réaliser, aux contraintes de l’environnement de travail (étude de l’implantation, des appuis et des amarrages) et aux risques auxquels les salariés sont exposés.

Cet examen d’adéquation de l’équipement est une obligation réglementaire.

Avantages de la plate-forme de travail suspendue

- Disponibles à la location : remettre au loueur un descriptif des exigences et des besoins résultant de l’examen d’adéquation.

- Modularité des systèmes (nacelle individuelle, sellette, section d’angle, longueur de plate-forme la plus adaptée) : choix en adéquation avec les travaux à réaliser.

- Adaptable à des architectures complexes : modularité de la longueur de la plate-forme, section d’angle réglable.

- Pour des travaux sur une grande surface, cet équipement remplace avantageusement un échafaudage de pied : réduction des risques de lombalgie et de troubles musculo-squelettiques dus au montage/démontage de l’échafaudage et à l’approvisionnement des matériaux, sans créer d’obstacle permanent devant les façades.

- Surface de travail de grandes dimensions (largeur minimale 50 cm), plancher antidérapant. Répartir et stabiliser les matériaux et matériels sur la surface du plancher.

- Réglage fin de la plate-forme à la hauteur désirée pour un positionnement impeccable du poste de travail. Vitesse d’ascension maximale : 18 m/min avec des treuils électriques, pneumatiques ou hydrauliques. Vitesse de 3 à 4 m/min avec des treuils manuels. Les treuils sont équipés d’un frein de service pour arrêter la plate-forme sur une distance de 10 cm.

- Hauteurs de travail considérables permettant des travaux sur façade de grande hauteur. Possibilité d’utiliser le même équipement sur des chantiers de différentes hauteurs. La longueur des câbles acier doit atteindre au moins la hauteur du bâtiment. Au-delà de 40 m de hauteur, éviter les treuils manuels.

- Dispositifs de sécurité : câbles de levage et de sécurité fixés en deux points distincts ; parachute mécanique sur le câble de sécurité ; frein de service automatique ; interrupteurs de fin de course haut et bas ; détecteurs de surcharge et dévers ; système manuel de descente de dépannage. Concevoir et tester tous ces dispositifs suivant la norme NF EN 1808. Les entretenir suivant les préconisations du constructeur.

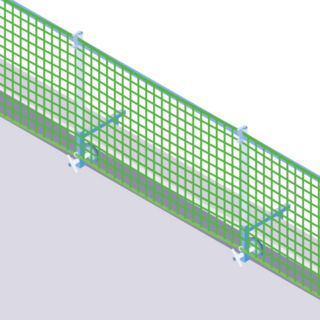

- Dispositifs de protection variés contre les chocs au contact de la façade afin d’éviter la rotation et le balancement de la plate-forme et de protéger la façade : rouleaux pare-chocs, roues gonflables, bandes de protection, etc.

- Possibilité de remplacer les treuils électriques par des treuils pneumatiques ou hydrauliques sur les sites présentant un risque d’explosion ou d’incendie (pétrochimie, agroalimentaire...).

Contraintes générales d’utilisation

- Ne pas utiliser ce type de plate-forme pour exécuter des travaux nécessitant la mise en œuvre de fortes charges ou de matériaux volumineux. Sa capacité de charge est inférieure à celle des plates-formes de travail se déplaçant le long de mât(s). Résistance du plancher : au moins de 204 kg/m2.

- Ne pas dépasser la charge maximale d’utilisation (CMU) : matériaux + matériel + opérateurs embarqués sur la plate-forme. La CMU figure sur une plaque placée sur l’étrier à l’intérieur de la plate-forme. Pour les plates-formes modulaires, un diagramme indique les différentes valeurs maximales suivant les configurations possibles.

- Un détecteur de surcharge arrête le mouvement de levage en cas de dépassement.

- Les forces horizontales exercées par les opérateurs sont faibles et réduisent la gamme des tâches possibles.

- À la livraison, vérifier l’adéquation de la machine et les documents obligatoires (notice d’instructions du fabricant ou notice d’utilisation simplifiée rédigée par le loueur...). Ne pas utiliser la plate-forme suspendue en l’absence de ces documents.

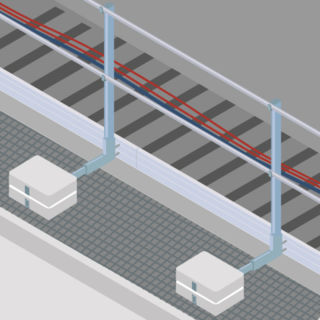

- Au-delà de 40 m de hauteur ou lors de l’utilisation dans des zones exposées à des vents supérieurs à 50 km/h, fixer un système de guidage à l’ouvrage pour éviter le balancement de la plate-forme. Ne pas utiliser de plates-formes guidées pour une vitesse de vent supérieure à 72 km/h. Un système d’alerte adapté doit informer les utilisateurs sur les conditions météorologiques défavorables.

- Lors du montage : aménager les accès et la zone de stockage du matériel (au sol et en hauteur) et sécuriser la zone de montage de la structure de suspension (risques de chute de hauteur, accès des tiers, etc.). Suivre les préconisations du coordonnateur SPS (sécurité et protection de la santé) ou du maître d’œuvre en cas de co-activité ou d’intervention en site occupé.

- Pour l’installation, le déplacement et le repli du dispositif de suspension, utiliser des moyens de manutention mécanique adaptés à la configuration du chantier : grues mobiles au sol, potences de levage en toiture, ascenseur de l’immeuble...

- Protéger la zone d’installation et d’utilisation de la plate-forme (risque de chute d’objet et de heurt par un autre engin, d’écrasement d’un opérateur en partie basse). Clôturer ou baliser au sol la zone de travail surplombée par la plate-forme. Positionner une signalétique de danger au niveau du balisage pour en interdire l’accès. Autorisation de voirie obligatoire sur le domaine public.

- Vérifier la compatibilité de la source d’énergie électrique disponible (tension, puissance). Prévoir une ligne distincte pour l’alimentation protégée par un disjoncteur différentiel 30 mA. Seule une personne ayant l’habilitation électrique adéquate peut réaliser cette installation électrique. Celle-ci doit être vérifiée par une personne compétente.

Contraintes spécifiques au dispositif de suspension

Privilégier le dispositif de suspension par poutres avec contrepoids

- Respecter les prescriptions de la notice du fabricant pour le poids des lests à mettre en œuvre ; à défaut, calculer ou faire calculer le poids des lests nécessaires.

- Vérifier la résistance du support au droit des appuis avant et arrière (poinçonnement du complexe d’étanchéité avec isolant compressible, résistance de la structure).

L’installation est considérée comme stable si le moment de stabilité est égal à 3 fois le moment de renversement.

Utiliser des lests calibrés (25 kg maximum) et marqués, munis de poignées pour faciliter la manutention. Les relier (par des câbles ou autres moyens) pour former un ensemble solidaire.

Dispositif de suspension avec amarrage à la structure

- Sur consoles d’acrotères : cette solution est soumise à l’avis notifié du maître d’œuvre ou de son bureau d’études techniques (connaissance de la résistance de la structure).

- Par ancrage dans la structure : cette solution implique un contrôle de résistance des ancrages et des dispositions pour le maintien de l’étanchéité.

- Proscrire l’amarrage sur les acrotères préfabriqués.

- Éviter l’accrochage sur charpentes, cheminées ou édicules.

Règles de contrôle des câbles et treuils

Respecter les prescriptions de maintenance de la notice d’utilisation du constructeur.

Contrôler les câbles (fils cassés, réduction du diamètre, boucles ou déformations anormales). Les entretenir et les nettoyer, notamment dans un environnement agressif (poussières abrasives, produits chimiques, milieu marin...).

Tenir à jour le carnet de maintenance (propriétaire) ou s’assurer que le carnet de maintenance est tenu à jour (locataire).

Obligations réglementaires

Les utilisateurs doivent être titulaires d’une autorisation d’utilisation délivrée par l’employeur sur la base d’une évaluation effectuée par ce dernier.

Vérification obligatoire de remise en service après le montage de l’appareil sur un ouvrage. Celle-ci comprend : les examens d’adéquation, de montage de l’installation, de l’état de conservation, des épreuves statiques et dynamiques et l’essai de fonctionnement des dispositifs de sécurité. Cette vérification est réalisée sans épreuves pour les appareils déplacés sur un même immeuble et sans changement de configuration.

Vérification générale périodique (VGP) tous les 6 mois pour les plates-formes motorisées et tous les 3 mois pour celles qui sont mues manuellement.

Téléchargez la fiche prévention Plate-forme suspendue à niveau variable.

Consultez sur le même thème :

Réglementation relative aux travaux réalisés à partir d'un plan de travail

Les travaux temporaires en hauteur doivent être réalisés à partir d'un plan de travail conçu, installé ou équipé de manière à préserver la santé et la sécurité des travailleurs. A noter, le poste de travail doit permettre une exécution des travaux dans des conditions ergonomiques (article R4323-58 du Code du travail).

La prévention des chutes de hauteur à partir d'un plan de travail doit être assurée :

1° Soit par des garde-corps intégrés ou fixés de manière sûre, rigides et d'une résistance appropriée, placés à une hauteur comprise entre un mètre et 1,10 m et comportant au moins :

a) Une plinthe de butée de 10 à 15 cm, en fonction de la hauteur retenue pour les garde-corps ;

b) Une main courante ;

c) Une lisse intermédiaire à mi-hauteur ;

2° Soit par tout autre moyen assurant une sécurité équivalente (article R4323-59 du Code du travail).

Si jamais cette prévention ne peut être mise en œuvre, des dispositifs de recueil souples sont installés et positionnés de manière à permettre d'éviter une chute de plus de trois mètres (article R4323-60 du Code du travail).

Enfin, lorsque des dispositifs de protection collective ne peuvent être mis en œuvre à partir d'un plan de travail, la protection individuelle des travailleurs est assurée au moyen d'un système d'arrêt de chute approprié ne permettant pas une chute libre de plus d'un mètre ou limitant dans les mêmes conditions les effets d'une chute de plus grande hauteur (article R4323-61 du Code du travail).

Activité

Activité