Retourner les blocs en atelier de taille de pierre avec un basculeur

Dans le cadre du développement de son activité, cette entreprise a construit un atelier de débit et de taille de pierres. Dès le projet, le dirigeant a voulu anticiper les aspects liés à la sécurité lors du retournement de blocs de pierre de plusieurs tonnes. Il a donc prévu d’intégrer à la construction un basculeur motorisé qui limite fortement les risques d’écrasement de personnes ou de renversement d’engins de manutention. De plus, cet équipement permet de gagner en efficacité et en qualité de travail.

Date de mise à jour : 19 août 2024

Impact en prévention

Le retourneur réduit les risques d’écrasement en limitant ceux de basculement/renversement des blocs lors de leur manutention. Il permet en plus de ne pas abîmer les blocs de pierre lors de la manœuvre.

Améliorer la sécurité avec un basculeur de pierres

La construction d’un atelier de débitage et de taille de pierres dans l’entreprise a été l’occasion de changer de mode opératoire pour le retournement des blocs.

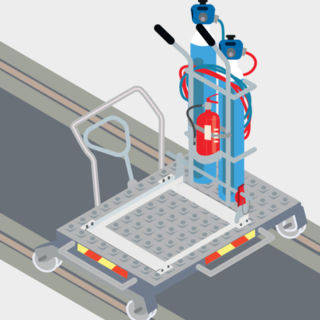

En plus des trois machines de sciage de la pierre, des ponts roulants et des cabines aspirantes s’ajoute l’intégration d’un basculeur motorisé. Celui-ci évite les risques d’écrasement de personnes ou de renversement d’engins de manutention. De plus, la production gagne en efficacité et en qualité.

Une seule personne est nécessaire pour l'opération de retournement.

Des blocs de pierre retournés à l’aide d’un chariot élévateur

Il n'y avait pas d'atelier débit, donc pas de retourneur de blocs. Sans ce matériel, les blocs étaient retournés à l’aide d’un chariot élévateur sur des pneus. Cette opération nécessitait la présence de deux opérateurs pendant 20 min et était très dangereuse.

Un retourneur motorisé pour l’atelier débit des pierres

Une fois tranchés, les blocs ou les tranches de pierre sont levés au pont roulant et posés sur le retourneur. L'opération de retournement prend 40 secondes. Les tranches sont ensuite reprises et déposées sur la table de la scie suivante. L'opération complète (élingage, levage et retournement) dure 5 min et ne nécessite qu’un seul salarié.

Impact sur les risques

Impact qualité et RSE

Performance de cette solution

Rendement (gains / coûts)

Pour 1 euro investi, cette solution génère 8,54 euros de gain.

Retour sur investissement

L’investissement est amorti en près de sept mois.

Bilan par salarié/an

Le gain par salarié s’élève à 8 821 euros par an.

Économie réalisée

L’économie globale est de 88 209 euros (gains - coûts).

Bilan économique

- Période envisagée : 5 ans

- Effectif concerné : 2 personnes

La période considérée correspond à la durée de remboursement du matériel. Les gains en temps de main-d'œuvre observés proviennent des temps économisés lors du retournement des blocs.

Cet investissement a semblé indispensable au chef d'entreprise, au vu des risques que présente le retournement d’un bloc de pierre manutentionné par un chariot élévateur.

Coût

| Achats |

11 200 € |

| Entretien |

500 € |

| Total Coûts | 11 700 € |

Gains

| Production |

85 869 € |

| Qualité |

14 040 € |

| Total Gains | 99 909 € |

Coût

|

Achats 11 200 € prix du basculeur motorisé 10 900 € coût de l'installation électrique 300 € |

|

Entretien 500 € coût de l'entretien 500 € |

|

Total Coûts 11 700 € |

Gains

|

Production 85 869 € gains sur le temps de main d'œuvre lors du retournement des blocs 85 869 € |

|

Qualité 14 040 € Gains liés à la casse évitée lors du retournement des blocs 14 040 € |

|

Total Gains 99 909 € |

Activité

Activité