Standardiser l'aménagement de ses véhicules utilitaires

Une entreprise décide de standardiser l'aménagement de ses véhicules utilitaires légers (VUL). Les compagnons retrouvent dans chaque véhicule la même organisation des stocks et des matériels. Une solution qui permet d'optimiser les phases de chargement et déchargement, d'avoir une vue rapide des produits disponibles, et d'assurer une prise en main rapide du véhicule en cas de changement d'équipe.

Date de mise à jour : 17 nov. 2022

Impact en prévention

La standardisation de l'aménagement des véhicules a des effets bénéfiques sur trois niveaux de prévention. En facilitant l'accès aux matériels, la solution réduit les manutentions, donc les risques d'atteintes musculaires et articulaires (TMS).

Une meilleure gestion du stock a également un impact positif sur le risque routier : les déplacements imprévus au dépôt ou chez les fournisseurs pour récupérer des matériels manquants diminuent. Diminution également du stress du compagnon qui n'a pas le matériel nécessaire sur le chantier.

Des aménagements standardisés pour faciliter le quotidien des équipes

Engagée dans une démarche d'amélioration de sa performance (Lean Management), cette entreprise constate que ses équipes perdent beaucoup de temps en recherche de matériel dans les véhicules et en allers-retours vers les fournisseurs pour des dépannages de quincaillerie.

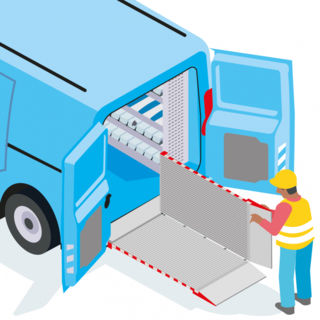

Réalisée par une entreprise spécialisée, la standardisation de l'aménagement des véhicules utilitaires légers (VUL) permet de gagner du temps. La démarche a été engagée avec l'accord des personnels : un groupe de travail a été constitué pour définir leurs souhaits en termes d'aménagement. Quel que soit le véhicule utilisé, les compagnons n'ont plus à chercher les produits dont ils ont besoin : ils savent où les trouver dans les rangements et reconstituer le stock si nécessaire. Les phases de chargement et de déchargement sont également plus rapides car les compagnons savent où chercher les matériels dont ils ont besoin sur le chantier et où les ranger.

En limitant les ruptures de stock, la standardisation de l'aménagement des VUL réduit le nombre de déplacements chez les fournisseurs ou au dépôt de l'entreprise ; le risque routier et les risques à effets différés (TMS) diminuent.

Des véhicules mal rangés, des déplacements inutiles

Certaines équipes mettaient en place des rayonnages dans les VUL, mais sans organisation particulière. Les compagnons perdaient du temps à rechercher les produits et les équipements dans les véhicules, avec des manutentions inutiles de matériels. L'absence de vision claire sur les stocks de produits ou les matériels présents dans le véhicule occasionnait des déplacements imprévus au dépôt ou chez les fournisseurs.

Des véhicules aménagés pour une meilleure gestion des matériels

L'aménagement des véhicules a été standardisé : même en cas de changement d'équipe, les compagnons savent où trouver les différents produits et matériels dont ils ont besoin. Chaque rayonnage comprend un étiquetage, ce qui donne aux équipes une vision claire des produits bientôt en rupture. Les phases de chargement et de déchargement se font plus rapidement. Les équipes se rendent moins souvent au dépôt ou chez les fournisseurs pour récupérer des matériels manquants.

La standardisation du stockage dans le fourgon facilite la recherche des produits et matériels.

La standardisation du stockage dans le fourgon facilite la recherche des produits et matériels.

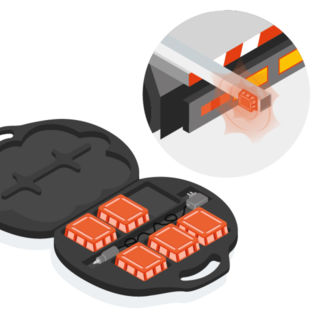

Sur chaque rayonnage, un étiquetage indique la référence des produits : un bon moyen pour avoir du stock à tout moment.

Sur chaque rayonnage, un étiquetage indique la référence des produits : un bon moyen pour avoir du stock à tout moment.

Impact sur les risques

Impact qualité et RSE

Performance de cette solution

Rendement (gains / coûts)

Pour 1 euro investi, cette solution génère 6,86 euros de gains.

Retour sur investissement

Moins de 9 mois sont nécessaires pour que l’investissement soit amorti.

Bilan par salarié/an

Le gain par salarié s’élève à 986 euros par an.

Économie réalisée

L’économie globale est de 147 909 euros (gains - coûts).

Bilan économique

- Durée envisagée : 5 ans

- Effectif concerné : 30 personnes

La standardisation de l'aménagement des véhicules génère des gains importants pour l'entreprise. Dans un premier temps, la démarche représente un investissement important : mobilisation des équipes en groupe de travail, aménagement des véhicules, préparation des premiers stocks...

Très vite, la démarche se révèle rentable. Les équipes gagnent un temps précieux au quotidien : la meilleure gestion des stocks permet d'optimiser les interventions, en limitant les déplacements pour récupérer des matériels manquants.

Coût

| Conception |

1 056 € |

| Achats |

21 375 € |

| Formation |

1 200 € |

| Installation |

1 620 € |

| Total Coûts | 25 251 € |

Gains

| Production |

173 160 € |

| Total Gains | 173 160 € |

Coût

|

Conception 1 056 € Temps passé en interne auprès des équipes pour la définition des besoins. 504 € Synthèse et création des documents 552 € |

|

Achats 21 375 € Habillage bois pour les camionnettes 8 025 € Casiers de rangement en bois 11 850 € Réalisation de la signalétique 1 500 € |

|

Formation 1 200 € Coût global formation au Lean du chef d'entreprise et du référent 1 200 € |

|

Installation 1 620 € Nettoyage des véhicules 540 € Pose de la signalétique dans les véhicules 270 € Temps passé pour le chargement des véhicules 810 € |

|

Total Coûts 25 251 € |

Gains

|

Production 173 160 € Gains de temps estimé grâce au stock tampon dans le véhicule qui évite les déplacements chez les fournisseurs 126 900 € Gain de temps sur les interventions en GPA (garantie de parfait achèvement, estimation) 3 960 € Gains de temps pour l'activité SAV 42 300 € |

|

Total Gains 173 160 € |

Activité

Activité