Déplacer les panneaux bois avec un robot de manutention

Spécialisée dans l'agencement mobilier, une entreprise de menuiserie investit dans un robot de manutention pour alimenter en panneaux bois sa scie à découpe numérique. La solution améliore les conditions des salariés tout en optimisant la productivité de l'atelier.

Date de mise à jour : 14 nov. 2023

Impact en prévention

L'utilisation du robot de manutention pour le transport des panneaux se révèle très efficace en termes de prévention. Les ports de charges sont supprimés pour l'opérateur qui n'a plus à déplacer manuellement les panneaux. Il utilise aussi beaucoup moins le chariot élévateur pour ces opérations de manutention, ce qui réduit les risques de heurts. Cet opérateur peut désormais se concentrer sur la gestion et le paramétrage des stocks et du robot, une nouvelle compétence acquise à l'occasion de cet investissement.

Un atelier de menuiserie mieux organisé pour le sciage des panneaux

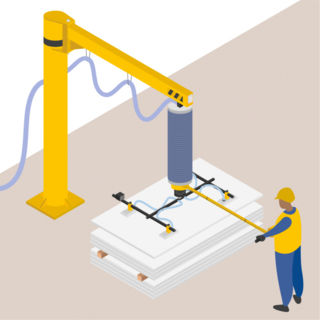

L'entreprise constate que l'organisation de son atelier peut être améliorée pour les opérations de sciage. Jusque-là, un compagnon passait la moitié de son temps à manutentionner les panneaux de bois depuis les racks jusqu'à la table de découpe, manuellement et à l'aide du chariot élévateur. Pendant ces opérations, le port de charge et les risques de heurts étaient très importants, et certains panneaux étaient abîmés ou rayés - d'où des pertes de matières, en plus d'une productivité insatisfaisante.

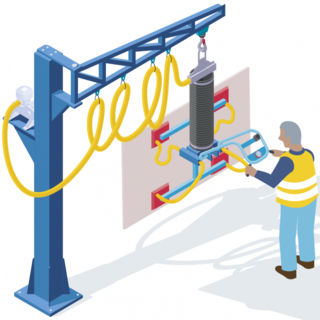

L'entreprise a cherché à optimiser la phase d'approvisionnement avec l'objectif de concilier sécurité et efficacité. Pour ce faire, elle a investi dans un robot de manutention qui permet de supprimer les ports manuels. Le nouvel outil prend en charge les panneaux depuis la zone de stockage jusqu'au banc de scie. La solution apporte des gains immédiats en termes de prévention, puisque le compagnon ne porte plus aucun panneau. Elle tient aussi ses promesses en termes de productivité et de qualité, avec des temps logistiques fortement réduits et une diminution drastique de la casse.

En outre, le compagnon a acquis de nouvelles compétences pour paramétrer le robot, gérer le stockage et la manutention en fonction du planning de fabrication. Le chariot élévateur n'est presque plus utilisé ce qui, là encore, réduit les risques de heurts dans l'atelier.

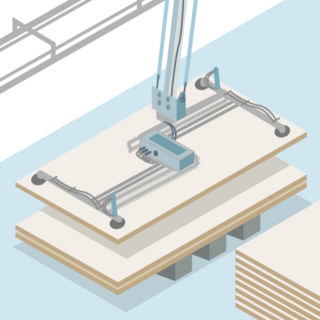

Le robot achemine les panneaux bois depuis la zone de stockage jusqu'au banc de scie.

Robot de manutention bois : l'innovation qui protège et optimise

Du temps perdu dans les manutentions

Le salarié en charge des découpes passait la moitié de son temps à manutentionner les panneaux bois. Il prenait les panneaux dans les racks de stockage, les manutentionnait avec le chariot élévateur jusqu'à la table de découpe et les posait manuellement sur le banc de scie. Le port de charge était important et les risques de heurt, avec le chariot élévateur, réels. De plus, les panneaux étaient parfois abîmés ou rayés, ce qui nécessitait de les mettre au rebus et de relancer une fabrication.

Des manutentions automatisées et optimisées

Les ports de panneaux sont supprimés. Le robot saisit automatiquement les panneaux posés à plat dans la zone de stockage, et les amène jusqu'à la table de découpe. Le compagnon ne réalise plus de manutentions manuelles. Le chariot élévateur est désormais très peu utilisé, ce qui réduit d'autant les risques de heurts. Les flux de panneaux et la découpe étant optimisés, la productivité de cette phase de découpe a fortement augmenté.

Impact sur les risques

Impact qualité et RSE

Performance de cette solution

Rendement (gains / coûts)

Pour un euro investi, cette solution génère 1,5 euro de gains.

Retour sur investissement

L'investissement est amorti en un peu plus de deux ans.

Bilan par salarié/an

L'économie réalisée par salarié est de 13818 euros chaque année.

Économie réalisée

L'économie globale pour l'entreprise est de 96725 euros (gains - coûts).

Bilan économique

L'utilisation du robot de manutention pour le transport des panneaux est une opération rentable. Chaque euro investi dans la solution rapporte 1,5 € à l'entreprise, si l'on considère une durée d'amortissement de 7 ans. Les coûts d'achat, d'installation, d'entretien et de formation (représentant au total 188 k€) sont largement compensés, avec deux types de gains. D'une part, les gains de productivité, équivalents à un poste à mi-temps autrefois consacré au port des panneaux. D'autre part, les gains de qualité, avec une réduction drastique des panneaux mis au rebut parce que rayés ou abîmés pendant les manutentions manuelles.

Coût

| Décision |

5 000 € |

| Achats |

135 000 € |

| Formation |

3 000 € |

| Installation |

15 000 € |

| Production |

10 500 € |

| Entretien |

24 500 € |

| Total Coûts | 193 000 € |

Gains

| Achats |

5 000 € |

| Production |

179 725 € |

| Qualité |

105 000 € |

| Total Gains | 289 725 € |

Coût

|

Décision 5 000 € Etude de la solution 5 000 € |

|

Achats 135 000 € Prix d'achat du robot de manutention, y compris la formation par le fournisseur 115 000 € Coût d'achat d'une table arrière adaptée à la scie et au robot de manutention 20 000 € |

|

Formation 3 000 € Temps d'appropriation et de prise en main de la nouvelle organisation et des équipements 3 000 € |

|

Installation 15 000 € Coût du déménagement temporaire (location d'un entrepôt et temps passé) 6 250 € Coût de l'aménagement et mise en service (temps passé et aménagements des infrastructures) 8 750 € |

|

Production 10 500 € Coût annuel de l'électricité et de l'air comprimé pour le robot de manutention 10 500 € |

|

Entretien 24 500 € Maintenance annuelle 24 500 € |

|

Total Coûts 193 000 € |

Gains

|

Achats 5 000 € Revente des anciens racks 5 000 € |

|

Production 179 725 € Gains de temps sur les opérations de manutention 172 725 € Economies sur l'utilisation du chariot élévateur 7 000 € |

|

Qualité 105 000 € Gain de non reprise des panneaux abîmés ou rayés 105 000 € |

|

Total Gains 289 725 € |

Activité

Activité